BĂNG TẢI PVC, PU

Băng tải PVC PU là giải pháp tối ưu cho môi trường yêu cầu vệ sinh cao như ngành thực phẩm, dược phẩm và điện tử. Với bề mặt nhẵn, khả năng kháng khuẩn, băng tải này đáp ứng tiêu chuẩn an toàn và hiệu quả sản xuất cao.

Trong các ngành sản xuất hiện đại, đặc biệt là băng tải thực phẩm và băng tải điện tử, yêu cầu về độ sạch, độ chính xác và độ bền luôn ở mức cao nhất. Hệ thống băng tải PVC PU ra đời nhằm đáp ứng những tiêu chí này, cung cấp giải pháp vận chuyển hiệu quả, an toàn và đạt chuẩn vệ sinh quốc tế như FDA, HACCP và ISO 22000.

Băng tải PVC PU là dạng băng chuyền sử dụng dây băng làm từ Polyvinyl Chloride (PVC) hoặc Polyurethane (PU). Hai loại vật liệu này có khả năng kháng dầu, kháng mỡ, chống mài mòn và chịu nhiệt độ từ -10°C đến 120°C, thích hợp cho cả môi trường khô và ẩm.

Cấu trúc của băng tải PVC PU gồm 2–5 lớp: lớp phủ bề mặt (Surface Layer), lớp vải chịu lực (Tension Layer) và lớp lót đáy (Bottom Fabric). Độ dày dây băng dao động từ 0,8 mm đến 6 mm, tùy ứng dụng. Độ cứng Shore A đạt 80–95, đảm bảo khả năng chịu lực kéo ≥ 10 N/mm mà vẫn duy trì độ dẻo linh hoạt.

Trong băng tải thực phẩm, dây băng PU thường được lựa chọn nhờ dây băng kháng khuẩn, bề mặt phủ PU liền mạch, không kẽ hở, hạn chế tích tụ vi sinh vật. Trong băng tải điện tử, dây băng PVC lại chiếm ưu thế nhờ khả năng chống tĩnh điện (ESD ≤ 10⁹ Ω), độ phẳng cao và độ giãn thấp.

Việc ứng dụng băng tải PVC PU giúp nhà máy tăng năng suất 20–30%, giảm thời gian dừng máy 25%, đồng thời đáp ứng các tiêu chuẩn quốc tế như EU 1935/2004 và FDA CFR 21 Part 177 về an toàn vật liệu tiếp xúc thực phẩm.

2.1 Cấu trúc tổng thể của băng tải PVC PU

Băng tải PVC PU được thiết kế dạng mô-đun, gồm 4 thành phần chính: khung băng tải, dây băng tải, cơ cấu truyền động và hệ thống điều khiển. Mỗi phần đều ảnh hưởng trực tiếp đến độ ổn định, tuổi thọ và độ chính xác vận hành.

Khung băng tải thường được chế tạo từ inox 304 hoặc 316L, đảm bảo khả năng chống ăn mòn, chịu ẩm và dễ vệ sinh trong môi trường băng tải thực phẩm.

Độ nhám bề mặt khung được gia công đạt Ra ≤ 0,8 µm, phù hợp tiêu chuẩn 3A Sanitary Design. Với băng tải điện tử, khung thường phủ sơn tĩnh điện ESD-safe, điện trở bề mặt ≤ 10⁹ Ω để giảm nhiễm điện tích.

Dây băng tải PVC có độ dày phổ biến 1,2 – 5 mm, chịu kéo 8 – 15 N/mm; dây băng PU có độ dày 0,8 – 4 mm, chịu kéo 10 – 18 N/mm, có khả năng dính ép nhiệt liền mạch (seamless splicing) giúp giảm 90% nguy cơ bong tách mối nối.

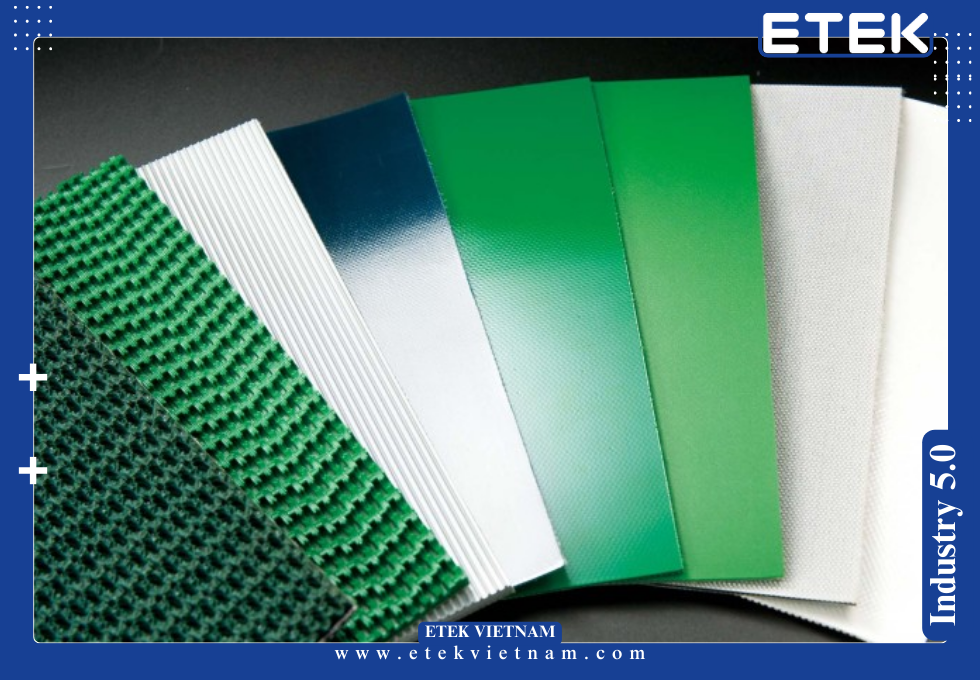

Tùy loại sản phẩm, có thể sử dụng cấu trúc 1 lớp (monolayer) hoặc 3 lớp (trilayer) để tăng khả năng chịu tải và chống trượt.

Lớp trên cùng của băng tải PVC PU là bề mặt nhẵn hoặc bề mặt gân (embossed pattern), giúp kiểm soát hệ số ma sát từ 0,2–0,6 tùy ứng dụng. Với băng tải thực phẩm, lớp này phủ PU kháng khuẩn hoặc PVC thực phẩm trắng, đạt chuẩn FDA 21 CFR 177.2600.

Lớp giữa thường là polyester fabric hoặc aramid fabric, có mô đun đàn hồi cao, độ giãn dài dưới tải ≤ 1%, giúp băng tải chạy ổn định, không lệch hướng.

Lớp đáy được phủ PVC hoặc PU mềm, có thể tích hợp gân chống trượt (anti-slip guides) hoặc rãnh dẫn hướng V-guide, giúp duy trì chuyển động tuyến tính chính xác ±1 mm.

2.2 Hệ thống truyền động và cơ chế hoạt động

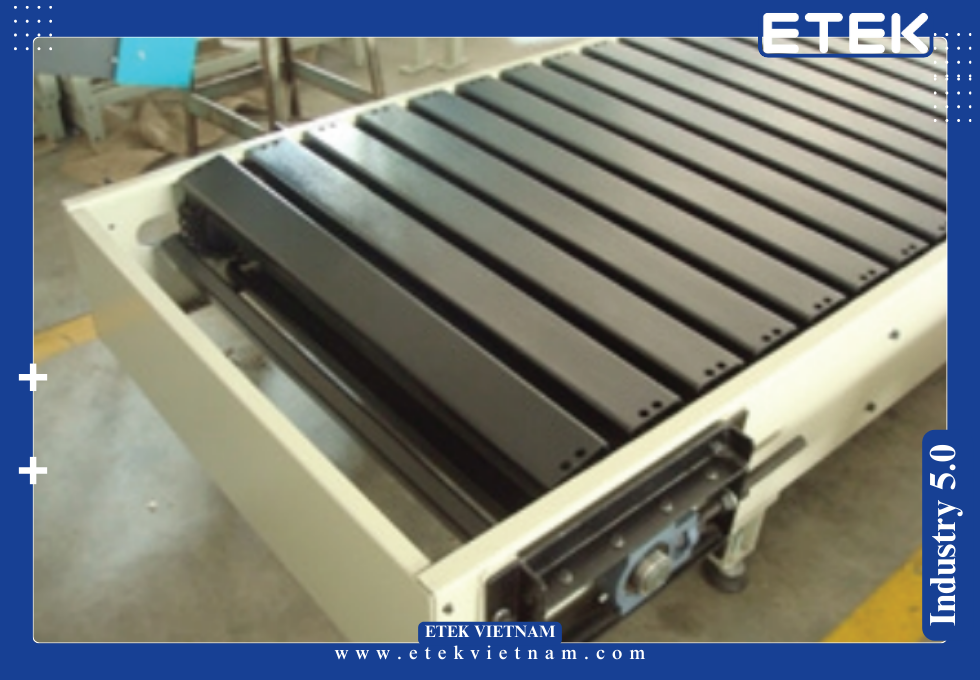

Cơ cấu truyền động của băng tải PVC PU gồm motor giảm tốc, trục tang, bạc đạn, con lăn đỡ, và bộ căng băng (tensioner).

Motor thường sử dụng loại motor giảm tốc trục vít – bánh răng cycloid hoặc motor drum tích hợp, công suất từ 0,18 – 5,5 kW, tốc độ quay 10 – 60 vòng/phút, tùy theo tải trọng và chiều dài băng.

Trục tang (drum pulley) được cân bằng động cấp G6.3 theo ISO 1940, đường kính 80 – 200 mm, bọc cao su hoặc polyurethane để tăng độ bám và giảm trượt.

Cơ chế tensioner lò xo hoặc vít me cho phép điều chỉnh độ căng băng ±5 mm, đảm bảo lực căng đều trên toàn bộ chiều rộng, tránh hiện tượng lệch băng khi hoạt động liên tục.

Vận tốc băng tải thông thường đạt 10 – 60 m/phút. Với dây chuyền băng tải điện tử, tốc độ có thể điều chỉnh bằng biến tần (VFD) chính xác đến ±0,1 m/phút, phục vụ công đoạn kiểm tra linh kiện SMT hoặc hàn PCB.

Ở băng tải thực phẩm, tốc độ thấp hơn (10 – 20 m/phút) để đảm bảo an toàn và phù hợp thao tác đóng gói thủ công.

Cảm biến hành trình (proximity sensor), cảm biến tốc độ (tachometer) và bộ giới hạn hành trình (limit switch) được lắp ở hai đầu băng, liên kết với PLC điều khiển trung tâm để giám sát liên tục trạng thái vận hành.

Khi có sự cố như lệch băng, quá tải hoặc đứt băng, hệ thống dừng khẩn tự động trong 0,3 giây nhằm bảo vệ người vận hành và thiết bị.

2.3 Nguyên lý vận hành của băng tải PVC PU

Nguyên lý hoạt động của băng tải PVC PU dựa trên ma sát kéo (friction drive). Khi tang chủ động quay, lực ma sát giữa tang và mặt dưới dây băng tạo ra mô-men truyền động, làm băng di chuyển tuần hoàn.

Tải trọng được đặt lên băng, di chuyển theo hướng nhất định rồi quay lại qua các con lăn đỡ để khép kín vòng tuần hoàn.

Cơ chế vận hành có thể chia thành 3 vùng:

- Vùng tiếp xúc tải (Carrying zone): nơi hàng hóa đặt trực tiếp lên bề mặt nhẵn hoặc bề mặt gân, tùy loại sản phẩm.

- Vùng chuyển hướng (Transition zone): gồm con lăn dẫn hướng, giữ cho dây băng không bị gập hoặc trượt.

- Vùng hồi băng (Return zone): dây băng di chuyển ngược, không chịu tải, được đỡ bằng con lăn chống võng.

Ở băng tải PU, lớp PU có hệ số ma sát thấp, chịu mài mòn cao (Taber abrasion ≤ 100 mg/1000 vòng, theo ASTM D3389). Nhờ đó, sản phẩm vận chuyển không bị dính hoặc trầy xước – đặc biệt quan trọng trong ngành điện tử và dược phẩm.

Với băng tải PVC, độ cứng cao hơn, chịu tải tốt hơn, phù hợp vận chuyển sản phẩm nặng hoặc có cạnh sắc.

2.4 Hệ thống vệ sinh và an toàn thực phẩm

Trong băng tải thực phẩm, yếu tố vệ sinh là ưu tiên hàng đầu. Do đó, băng tải PVC PU thường được thiết kế theo chuẩn EHEDG Type EL Class I, đảm bảo không có điểm chết (dead zone) và dễ vệ sinh CIP (Clean-in-Place).

Quá trình vệ sinh gồm 3 bước:

- Rửa sơ bộ bằng nước áp lực cao (≥ 2 MPa).

- Phun dung dịch kiềm NaOH 1–2% ở 60°C trong 10 phút.

- Tráng axit HNO₃ 0,5% và rửa lại bằng nước sạch.

Bề mặt dây băng có khả năng chịu hóa chất:

NaOH 2% – không biến dạng sau 24h tiếp xúc,

H₂O₂ 1% – không đổi màu,

Ethanol 70% – không nứt gãy sau 1000 chu kỳ làm sạch.

Một số dòng cao cấp còn sử dụng dây băng kháng khuẩn chứa ion bạc (Ag⁺), giúp ức chế vi khuẩn E. coli và Listeria monocytogenes tới 99,9% (theo ISO 22196:2011).

Đây là lựa chọn phổ biến trong băng tải thực phẩm, đặc biệt cho dây chuyền đóng gói thịt, bánh kẹo, rau quả hoặc dược phẩm.

2.5 Hệ thống chống tĩnh điện và kiểm soát bụi

Trong môi trường băng tải điện tử, các linh kiện nhạy cảm với điện tích tĩnh (ESD) có thể hỏng ngay khi điện áp chênh lệch vượt quá 50 V. Vì vậy, băng tải PVC PU được phủ lớp chống tĩnh điện (Anti-Static Coating), đạt điện trở bề mặt 10⁶ – 10⁹ Ω.

Dây băng có thể nối đất thông qua thanh đồng nối tiếp, giảm điện áp tích tụ xuống <10 V. Ngoài ra, hệ thống còn tích hợp ionizer bar để trung hòa điện tích trong vùng làm việc.

Lọc bụi HEPA H13 được lắp trên nắp che băng tải, đảm bảo không khí đạt chuẩn phòng sạch Class 1000 – Class 10000 (ISO 6–7).

Các dòng băng tải PU cao cấp có thể vận hành trong môi trường nhiệt độ thấp -10°C (nhà máy đông lạnh) hoặc cao tới 100°C (lò sấy, đóng gói nhiệt), duy trì độ giãn dài ≤ 1%, không nứt gãy sau 2000 chu kỳ uốn gập.

2.6 Hệ thống điều khiển tự động

Hệ thống điều khiển của băng tải PVC PU được tích hợp PLC Siemens S7-1200 hoặc Mitsubishi FX5U, kết nối HMI cảm ứng 7–10 inch, cho phép người vận hành điều chỉnh tốc độ, chiều quay và giám sát tình trạng tải.

Biến tần (VFD) điều khiển motor có dải tần 0–60 Hz, giúp tiết kiệm 15–20% điện năng so với hệ thống khởi động trực tiếp.

Tích hợp cảm biến quang (photo sensor) đếm sản phẩm, bộ cảm biến trọng lượng (load cell) kiểm soát khối lượng hàng, và mạch an toàn khẩn cấp (emergency stop).

Với dây chuyền nhiều băng nối tiếp, PLC có thể giao tiếp qua Modbus RTU / Profinet, cho phép đồng bộ tốc độ giữa các băng, tránh va chạm hàng hóa.

Dữ liệu vận hành được lưu trữ và gửi về trung tâm điều khiển qua SCADA, giúp theo dõi năng suất theo thời gian thực, báo cáo OEE, MTBF, MTTR định kỳ.

2.7 Hệ thống tùy chỉnh và mở rộng

Tùy yêu cầu từng ngành, băng tải PVC PU có thể cấu hình linh hoạt:

- Băng tải thẳng, băng tải cong 45° – 180°, hoặc băng tải nâng hạ (Z-type).

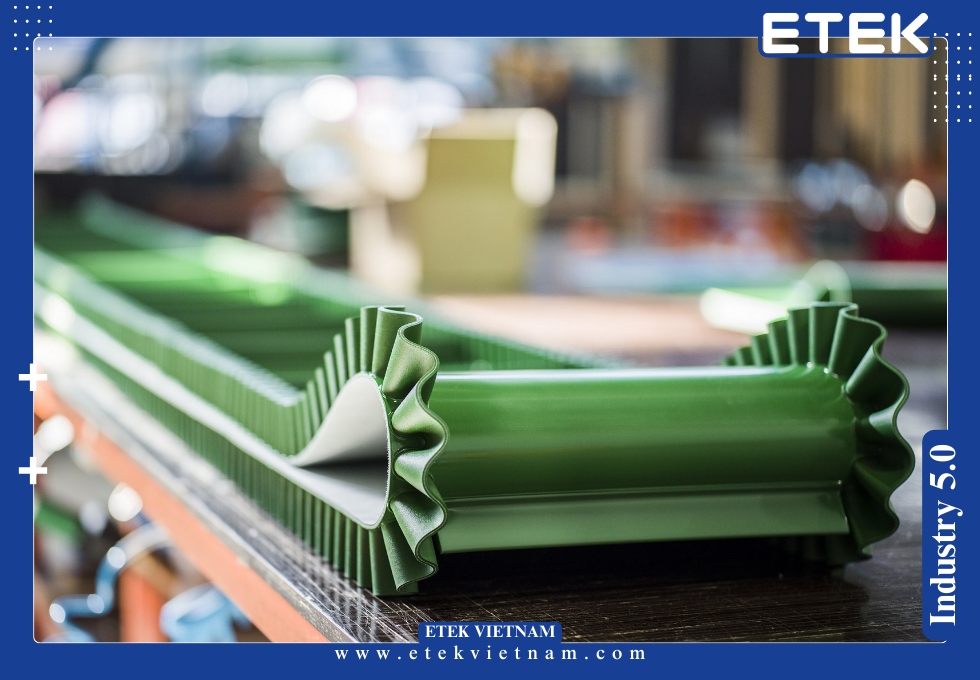

- Dây băng PVC PU gân chữ V, gân sóng, gân chevron, hoặc băng dán cánh gạt để vận chuyển vật liệu rời.

- Băng tải từ tính cho linh kiện điện tử nhỏ;

- Băng tải module PU cho sản phẩm cần thoáng khí (bánh mì, thủy sản).

Hệ thống có thể mở rộng module chiều dài 0,5 – 3 m tùy khu vực, khớp nối nhanh bằng cơ cấu quick release clamp, giúp tháo lắp, bảo trì trong 15 phút mà không cần tháo dây băng.

2.8 Hiệu suất và tuổi thọ

Tuổi thọ trung bình của dây băng PVC PU đạt 10.000 – 25.000 giờ vận hành (tương đương 3–5 năm sử dụng liên tục).

Lực kéo phá hủy (Tensile Strength) ≥ 300 N/cm, độ giãn dài < 1%, hệ số mài mòn thấp (≤ 120 mm³ theo DIN 53516).

Độ bền uốn đạt 2000 chu kỳ ở bán kính 10 mm mà không nứt gãy – yếu tố quan trọng khi sử dụng tang nhỏ hoặc băng tải cong.

Nhờ các chỉ số kỹ thuật này, băng tải PVC PU hoạt động ổn định trong môi trường ẩm, bụi hoặc có hóa chất nhẹ, đáp ứng yêu cầu nghiêm ngặt của dây chuyền đóng gói sạch và sản xuất linh kiện điện tử chính xác.

3.1 Thông số kỹ thuật cơ bản của băng tải PVC PU

Trong thiết kế và lựa chọn băng tải PVC PU, các thông số cơ học, vật lý và vận hành đóng vai trò quyết định đến hiệu quả làm việc, độ bền, độ an toàn và khả năng đáp ứng yêu cầu của từng ngành.

Dưới đây là dải thông số điển hình của băng tải thực phẩm và băng tải điện tử do ETEK cung cấp:

| Hạng mục | Thông số tiêu chuẩn | Ghi chú kỹ thuật |

| Vật liệu dây băng | PVC thực phẩm hoặc PU kháng khuẩn | Tuân thủ FDA CFR 21 & EU 10/2011 |

| Độ dày dây băng | 0,8 – 6,0 mm | Tùy tải trọng và đường kính tang |

| Lực kéo đứt (Tensile Strength) | ≥ 300 N/cm | Theo DIN 22102 |

| Độ giãn dài dưới tải 10 N/mm | ≤ 1% | Giúp băng chạy ổn định, không lệch |

| Nhiệt độ làm việc | -10°C đến +120°C | PU chịu nhiệt tốt hơn PVC |

| Độ cứng Shore A | 80 – 95 | Cân bằng giữa độ bền và độ dẻo |

| Bán kính uốn tối thiểu | 10 – 25 mm | Phù hợp băng tải cong hoặc tang nhỏ |

| Hệ số ma sát bề mặt | 0,2 – 0,6 | Có thể chọn bề mặt nhẵn hoặc gân |

| Điện trở bề mặt (chống tĩnh điện) | 10⁶ – 10⁹ Ω | Chuẩn ESD cho băng tải điện tử |

| Độ chịu mài mòn (DIN 53516) | ≤ 120 mm³ | Bền mòn gấp 3 lần so với cao su |

| Lực dán mối nối (welding strength) | ≥ 85% lực dây gốc | Mối nối ép nhiệt liền mạch |

| Tốc độ vận hành | 10 – 60 m/phút | Tùy theo tải trọng và quy trình sản xuất |

| Tải trọng hàng hóa | ≤ 100 kg/m | Đối với băng tải thẳng thông thường |

Những thông số này là cơ sở để kỹ sư thiết kế lựa chọn đúng cấu hình băng tải PVC PU phù hợp cho từng dây chuyền. Ví dụ:

- Với băng tải thực phẩm cắt gọt rau củ: nên chọn PU 1,5 mm, hệ số ma sát thấp, độ giãn <1%.

- Với băng tải điện tử SMT: nên chọn PVC 2 mm, điện trở ESD 10⁸ Ω, tốc độ 30–40 m/phút.

3.2 Thông số hiệu suất vận hành

Hiệu suất vận hành của băng tải PVC PU được xác định bằng chỉ số tổng thể OEE (Overall Equipment Effectiveness), gồm 3 yếu tố:

Availability (Khả dụng): ≥ 95%

Nhờ cơ cấu module dễ tháo lắp, bảo trì nhanh. Hệ thống cảm biến lệch băng và cảnh báo sớm giúp hạn chế thời gian dừng máy.

Performance (Hiệu suất): ≥ 97%

Với động cơ biến tần, tốc độ vận chuyển được giữ ổn định ±0,5%, phù hợp quy trình đóng gói tự động.

Quality (Chất lượng sản phẩm): ≥ 99%

Nhờ bề mặt nhẵn, không làm xước, nát hoặc biến dạng sản phẩm; tỷ lệ lỗi vận chuyển dưới 0,5%.

Băng tải PVC PU trong nhà máy sản xuất thực phẩm 24/7 có tuổi thọ trung bình 4–5 năm, trong khi băng tải cao su truyền thống chỉ đạt 1,5–2 năm. Điều này giúp doanh nghiệp giảm 35–40% chi phí bảo trì và thay thế định kỳ.

3.3 Tiêu chuẩn kỹ thuật quốc tế áp dụng cho băng tải PVC PU

Các sản phẩm băng tải PVC PU phải đáp ứng đồng thời tiêu chuẩn về cơ học, vệ sinh thực phẩm, an toàn điện, môi trường và năng lượng.

Về cơ học và vật liệu:

- DIN 22102 / ISO 9856 – Tiêu chuẩn lực kéo, độ giãn, độ bền uốn.

- ISO 868:2003 – Độ cứng Shore A.

- ASTM D3389 – Kiểm tra mài mòn bề mặt.

- ISO 4649 – Mức hao mòn thể tích sau ma sát.

Về an toàn thực phẩm:

- FDA 21 CFR 177.2600 (Mỹ) – Quy định vật liệu polymer tiếp xúc thực phẩm.

- EU Regulation 10/2011 – Quy định về vật liệu nhựa tiếp xúc thực phẩm.

- EC 1935/2004 – Đảm bảo không thôi nhiễm độc tố vào thực phẩm.

- HACCP / ISO 22000 – Hệ thống kiểm soát an toàn thực phẩm toàn diện.

Về vệ sinh thiết bị:

- EHEDG Doc.8 Type EL Class I – Thiết kế vệ sinh cho bồn, khung và dây băng.

- 3A Sanitary Standard 63-03 – Quy định cho thiết bị chế biến thực phẩm bằng thép không gỉ.

Về chống tĩnh điện và môi trường:

- IEC 61340-5-1 – Chuẩn ESD cho nhà máy điện tử.

- ISO 14001:2015 – Hệ thống quản lý môi trường.

- ISO 50001:2018 – Quản lý năng lượng cho dây chuyền sản xuất.

3.4 Tiêu chuẩn an toàn điện, cơ khí và vận hành

Để đảm bảo an toàn cho người lao động và thiết bị, các hệ thống băng tải PVC PU tại nhà máy của ETEK được chế tạo theo tiêu chuẩn CE (Conformité Européenne).

Các chỉ tiêu chính gồm:

- EN 62061 / ISO 13849-1: An toàn điều khiển điện – cấp độ bảo vệ PL d/e.

- EN 60204-1: An toàn điện cho máy công nghiệp.

- ISO 14120: Cấu trúc bảo vệ, che chắn, giới hạn tiếp xúc trực tiếp.

- ISO 13850: Hệ thống dừng khẩn cấp – thời gian phản ứng ≤ 0,3 giây.

Tất cả động cơ, cảm biến, PLC và linh kiện điện đều đạt chuẩn RoHS 2.0 (hạn chế chất độc hại trong thiết bị điện).

Hệ thống cảnh báo âm thanh – ánh sáng kích hoạt khi nhiệt độ motor > 80°C hoặc dây băng trượt quá 5 mm.

Trong nhà máy điện tử, vùng nguy hiểm được bao che bằng tấm polycarbonate trong suốt, chịu va đập 2 J, giúp bảo vệ công nhân và vẫn quan sát được hàng hóa.

3.5 Tiêu chuẩn vệ sinh và kiểm định kháng khuẩn

Đối với băng tải thực phẩm, việc kiểm soát vi sinh vật là yếu tố cốt lõi. Dây băng tải PVC PU đạt chuẩn ISO 22196:2011, chứng minh khả năng ức chế 99,9% vi khuẩn E. coli, Salmonella và Listeria.

Ngoài ra, bề mặt dây băng được kiểm tra theo:

- ISO 846:2019 – Đánh giá kháng nấm, kháng khuẩn của vật liệu nhựa.

- ASTM G21 – Khả năng chống nấm mốc.

- ASTM D543 – Kháng hóa chất (NaOH, H₂O₂, Ethanol).

Độ sạch bề mặt sau vệ sinh CIP đạt chuẩn ATP ≤ 10 RLU/cm², đảm bảo không tồn dư protein hoặc vi sinh gây hại.

ETEK sử dụng vật liệu PU thế hệ mới Desmopan® 385E (Bayer, Đức) với mật độ liên kết uretan cao, giúp chống khuẩn và chống dầu vượt trội so với PU thông thường.

3.6 Tiêu chuẩn môi trường, năng lượng và tái chế

Vật liệu PVC và PU được ETEK lựa chọn đều đạt chuẩn REACH và RoHS, không chứa kim loại nặng (Pb, Cd, Hg, Cr⁶⁺) hoặc phụ gia cấm (DEHP, DBP).

Toàn bộ quy trình sản xuất tuân thủ ISO 14001:2015, với hệ thống xử lý khí thải VOC đạt hiệu suất lọc ≥ 95%.

Công nghệ thu hồi nhiệt từ động cơ và biến tần giúp giảm 12–15% điện năng tiêu thụ.

Tỷ lệ tái chế dây băng đạt 90% vật liệu PVC và 80% PU, góp phần giảm phát thải CO₂ khoảng 30 tấn/năm cho mỗi dây chuyền trung bình.

Hệ thống đóng gói dây băng sử dụng vật liệu paper core và PE tái sinh, thân thiện môi trường, phù hợp định hướng “green factory” theo chuẩn ESG.

3.7 Độ tin cậy và kiểm định chất lượng

Mỗi dây băng tải PVC PU của ETEK đều trải qua quy trình kiểm định 5 bước:

- Kiểm tra độ dày, độ phẳng bằng thước đo laser ±0,01 mm.

- Thử kéo đứt (Tensile test) với mẫu cắt 25 mm, tải trọng tối thiểu 250 N.

- Kiểm tra dán nối nhiệt (Joint test) ở 80°C trong 24h, không bong tróc.

- Thử mài mòn (Abrasion test) 10.000 chu kỳ trên máy Taber CS-17.

- Kiểm định kháng khuẩn (Microbial test) theo ISO 22196.

Kết quả được lưu vào hệ thống ERP và in mã QR trên từng cuộn dây băng, giúp truy xuất nguồn gốc vật liệu, lô sản xuất, kết quả kiểm định và thời gian bảo hành.

Mức độ ổn định chất lượng giữa các lô đạt σ ≤ 0,3, đảm bảo độ đồng nhất cao khi lắp đặt hàng loạt cho các dây chuyền tự động.

3.8 Tóm tắt tiêu chuẩn ứng dụng theo ngành

| Ngành ứng dụng | Loại băng khuyến nghị | Tiêu chuẩn chính | Ghi chú kỹ thuật |

| Thực phẩm – dược phẩm | PU trắng kháng khuẩn, bề mặt nhẵn | FDA 21 CFR, ISO 22000, HACCP | CIP, chống bám dầu, nhiệt độ -10–100°C |

| Điện tử – linh kiện | PVC ESD, màu xanh/đen, chống tĩnh điện | IEC 61340, ISO 14644 | Bụi thấp, điện trở 10⁶–10⁹ Ω |

| Đóng gói sạch | PU gân sóng, chống trượt | EHEDG, ISO 14159 | Thích hợp vận chuyển túi, hộp nhựa |

| Thủy sản – đông lạnh | PU xanh dương, chịu lạnh | EC 1935/2004, 3A Sanitary | Vận hành -20°C, chống co cứng |

| Dệt may – linh kiện cơ khí | PVC xanh lá, độ cứng cao | DIN 22102, ISO 9856 | Chịu tải lớn, ít giãn |

Nhờ tuân thủ đồng bộ các tiêu chuẩn này, băng tải PVC PU của ETEK không chỉ đáp ứng yêu cầu kỹ thuật mà còn được chấp thuận sử dụng trong các nhà máy xuất khẩu sang Mỹ, Nhật Bản, Hàn Quốc, EU.

4.1 Lợi ích kỹ thuật và vận hành

Ứng dụng băng tải PVC PU mang lại những cải tiến rõ rệt về năng suất, độ ổn định và độ chính xác trong toàn bộ dây chuyền.

Nhờ cấu trúc bề mặt nhẵn, độ giãn thấp và khả năng chịu mài mòn cao, hệ thống vận hành êm, ổn định, không rung lắc, đặc biệt phù hợp môi trường yêu cầu vận chuyển sạch như băng tải thực phẩm và băng tải điện tử.

Độ chính xác vận tốc được duy trì trong giới hạn ±0,2 m/phút; sai lệch băng ≤ 1 mm nhờ cơ cấu dẫn hướng V-guide và cảm biến lệch băng tự động.

Tuổi thọ vận hành trung bình của dây băng đạt 20.000 – 25.000 giờ, cao gấp 3 lần so với dây cao su hoặc vải bạt thông thường.

Công nghệ ép nhiệt liền mạch (Seamless Joint) loại bỏ điểm nối yếu, tăng độ bền liên kết lên 85–90% so với dây nguyên bản, giảm thiểu nguy cơ đứt băng khi chạy liên tục 24/7.

Cơ chế truyền động tang trơn kết hợp motor biến tần giảm chấn giúp độ ồn vận hành ≤ 60 dB, phù hợp yêu cầu nhà máy sạch ISO 14644 Class 6–8.

Hệ thống bảo trì thông minh với Quick-release clamp cho phép tháo dây trong 5–10 phút, tiết kiệm 40% thời gian bảo dưỡng định kỳ.

Với dây chuyền lớn 10–20 băng liên hoàn, PLC có thể đồng bộ tốc độ và hướng quay, đảm bảo luồng sản phẩm luôn ổn định, không ùn tắc.

Tổng thể, nhờ ứng dụng băng tải PVC PU, năng suất vận chuyển tăng trung bình 25–30%, tỷ lệ dừng máy giảm 35%, hiệu suất OEE của nhà máy đạt ≥ 92%, vượt xa tiêu chuẩn công nghiệp thông thường.

4.2 Lợi ích tài chính và tối ưu chi phí

Đầu tư băng tải PVC PU giúp doanh nghiệp tiết kiệm chi phí dài hạn nhờ tuổi thọ cao, ít hỏng hóc và tiêu thụ điện năng thấp.

So với băng tải cao su hoặc nỉ cũ, chi phí vận hành giảm 25–40%, chủ yếu nhờ giảm chi phí bảo dưỡng, điện năng và nhân công bảo trì.

Cụ thể:

- Tiết kiệm năng lượng: nhờ ma sát thấp, công suất motor giảm 10–15%, điện năng tiêu thụ trung bình 0,5–0,8 kWh/m²·giờ, tiết kiệm khoảng 2.000–3.000 kWh/năm cho dây chuyền 20 m.

- Giảm hao phí sản phẩm: nhờ bề mặt nhẵn, hạn chế trượt, dính hay rơi vãi, tỷ lệ hao hụt sản phẩm chỉ còn 0,2–0,5% so với mức 2–3% ở hệ thống cũ.

- Giảm nhân công vận hành: do tự động hóa, chỉ cần 1–2 người giám sát thay vì 4–5 người bốc xếp thủ công.

- Thời gian hoàn vốn: thông thường chỉ 1,5 – 2,5 năm cho dây chuyền băng tải trung bình 30–50 m, tùy quy mô nhà máy.

Đối với băng tải điện tử, việc giảm thiểu lỗi tĩnh điện giúp giảm tới 5–7% tỉ lệ hỏng linh kiện, tương đương tiết kiệm hàng trăm triệu đồng mỗi năm cho dây chuyền SMT hoặc lắp ráp module.

Trong băng tải thực phẩm, khả năng dây băng kháng khuẩn giúp giảm chi phí xử lý vi sinh, vệ sinh thủ công và ngừng dây chuyền – trung bình tiết kiệm thêm 10–15% chi phí vận hành/năm.

4.3 Lợi ích về chất lượng sản phẩm và vệ sinh an toàn

Đây là điểm khác biệt quan trọng nhất khi áp dụng băng tải PVC PU trong các ngành yêu cầu kiểm soát chất lượng nghiêm ngặt.

Trong băng tải thực phẩm, bề mặt nhẵn phủ PU liền mạch ngăn hoàn toàn hiện tượng thấm dầu, thấm nước hoặc tích tụ vi sinh.

Thử nghiệm ISO 22196 cho thấy khả năng ức chế vi khuẩn E. coli và Listeria đạt 99,9% sau 24 giờ, trong khi dây băng PVC thông thường chỉ đạt 85–90%.

Độ bám dính sản phẩm giảm 60%, giúp vệ sinh nhanh hơn 2–3 lần. Sau 1.000 chu kỳ vệ sinh bằng NaOH 1%, dây vẫn giữ nguyên độ bóng, không đổi màu, không nứt.

Trong băng tải điện tử, lớp phủ ESD kiểm soát điện trở bề mặt ở mức 10⁶ – 10⁸ Ω, giúp linh kiện IC, PCB, cảm biến, module LED không bị phóng tĩnh điện.

Tỷ lệ lỗi do ESD giảm từ 3% xuống <0,3% sau khi thay thế bằng băng tải PVC PU ESD.

Ngoài ra, sản phẩm vận chuyển trên dây băng có độ ổn định vị trí cao:

- Sai lệch vị trí ≤ 0,5 mm ở tốc độ 40 m/phút.

- Độ rung ≤ 0,05 mm RMS (với khung thép 316L).

- Độ ồn < 60 dB, phù hợp dây chuyền dược phẩm hoặc phòng sạch Class 10000.

Nhờ đó, băng tải PVC PU giúp sản phẩm đạt tiêu chuẩn cảm quan, vệ sinh và độ chính xác cao – yếu tố then chốt để đạt chứng nhận quốc tế (ISO 9001, HACCP, FDA).

4.4 Lợi ích về môi trường và phát triển bền vững

Vật liệu PVC PU thế hệ mới không chứa halogen, chì hoặc phthalate độc hại. Quá trình sản xuất và tái chế được kiểm soát theo tiêu chuẩn REACH và RoHS, đảm bảo an toàn môi trường.

Công nghệ PU sinh học (Bio-based Polyurethane) chiếm đến 30% nguyên liệu từ dầu thực vật, giúp giảm phát thải CO₂ tới 25% so với PU truyền thống.

Dây băng PVC có thể tái chế cơ học với tỷ lệ thu hồi vật liệu 80–90%, giảm đáng kể lượng rác thải công nghiệp.

Hệ thống băng tải PVC PU tiết kiệm năng lượng nhờ:

- Motor hiệu suất cao IE3, biến tần điều tốc V/F.

- Bạc đạn ma sát thấp (Sealed Bearing), giảm tổn hao cơ học.

- Băng nhẹ hơn 30–50% so với băng cao su, giảm tải động cơ.

Theo thống kê của ETEK, một nhà máy thực phẩm công suất trung bình sử dụng băng tải PU có thể giảm tiêu thụ điện 5.000–7.000 kWh/năm, tương đương giảm phát thải 4–5 tấn CO₂/năm.

Ngoài ra, khả năng vệ sinh nhanh, không cần hóa chất mạnh giúp tiết kiệm trung bình 20–25% lượng nước rửa CIP, góp phần giảm chi phí xử lý nước thải.

Tổng thể, băng tải PVC PU không chỉ tối ưu sản xuất mà còn phù hợp xu hướng “nhà máy xanh – bền vững – sạch” mà các doanh nghiệp đang hướng tới.

4.5 Ứng dụng trong ngành thực phẩm

Băng tải thực phẩm yêu cầu bề mặt sạch, không nhiễm chéo và dễ vệ sinh. Dây băng tải PVC PU đáp ứng hoàn hảo nhờ khả năng kháng dầu, kháng mỡ, chống dính và kháng khuẩn.

Ứng dụng phổ biến gồm:

- Dây chuyền chế biến thịt, cá, hải sản: sử dụng PU xanh hoặc trắng kháng khuẩn, chịu lạnh -20°C.

- Dây chuyền bánh kẹo, sữa, nước giải khát: sử dụng PU trơn bóng, bề mặt nhẵn, chịu nhiệt tới 100°C, không bám đường hoặc dầu.

- Dây chuyền rau củ, trái cây: sử dụng PVC trắng gân sóng để chống trượt khi rửa hoặc đóng gói.

Tất cả đều đạt chứng nhận FDA, EC 1935/2004, HACCP, đảm bảo an toàn tuyệt đối khi tiếp xúc thực phẩm.

Ngoài ra, dây băng tải thực phẩm PU liền mạch còn có khả năng tự khử khuẩn bằng ánh sáng UV, thích hợp cho dây chuyền đóng gói sạch hoặc khử trùng tự động.

4.6 Ứng dụng trong ngành điện tử

Trong môi trường phòng sạch, băng tải điện tử yêu cầu độ chính xác cao, kiểm soát tĩnh điện và độ ồn thấp.

Dây băng tải PVC PU chống tĩnh điện (ESD-safe) của ETEK có lớp phủ dẫn điện nhẹ, điện trở 10⁶ – 10⁹ Ω, giúp ngăn phóng điện khi vận chuyển linh kiện nhạy cảm.

Ứng dụng điển hình:

- Dây chuyền SMT – PCB – LED Module: vận chuyển bảng mạch, linh kiện IC.

- Dây chuyền lắp ráp điện thoại, laptop: yêu cầu chính xác ±0,5 mm.

- Khu vực kiểm tra camera, cảm biến, pin: dùng băng PU đen ESD giảm phản xạ ánh sáng, tránh sai lệch cảm biến quang học.

Ngoài ra, băng tải điện tử còn tích hợp hệ thống hút bụi HEPA, ionizer bar và khung che acrylic chống bụi.

Tốc độ điều chỉnh linh hoạt 10–60 m/phút, điều khiển qua PLC – SCADA, phù hợp các dây chuyền tự động hóa cao.

4.7 Ứng dụng trong ngành đóng gói và dược phẩm

Băng tải PVC PU được sử dụng rộng rãi trong ngành đóng gói sạch, nơi cần độ chính xác, an toàn và khả năng chống nhiễm chéo.

Các ứng dụng gồm:

- Vận chuyển vỏ chai, hộp, túi PE, khay nhựa, viên thuốc hoặc ống tiêm.

- Dây chuyền chiết rót, đóng gói tự động (cartoning, blistering).

- Băng tải chuyển tầng, băng tải nâng hạ trong khu vực tiệt trùng.

Với bề mặt nhẵn hoặc PU gân sóng, dây băng tránh rơi hàng, vận chuyển ổn định cả khi có dốc nghiêng 10–25°.

Độ tĩnh điện thấp giúp không hút bụi, giữ sạch tuyệt đối. Các dòng cao cấp đạt tiêu chuẩn ISO 14644-1 Class 6 cho phòng sạch dược phẩm.

4.8 Giá trị chiến lược cho doanh nghiệp

Việc chuyển đổi sang băng tải PVC PU mang lại giá trị chiến lược rõ ràng:

- Tăng năng suất: 20–30% so với băng tải truyền thống.

- Giảm lỗi sản phẩm: từ 2–3% xuống còn 0,5%.

- Giảm chi phí bảo trì: 40%.

- Nâng cao hình ảnh doanh nghiệp: đạt chứng nhận quốc tế (FDA, HACCP, ISO 22000, CE).

- Mở rộng thị trường xuất khẩu: nhờ tuân thủ tiêu chuẩn EU và Mỹ.

ETEK ghi nhận rằng các nhà máy áp dụng hệ thống băng tải PVC PU hiện đại đạt mức tăng trưởng doanh thu trung bình 10–15%/năm, cao gấp đôi so với các nhà máy sử dụng công nghệ cũ.

5.1 Giải pháp trọn gói – từ thiết kế đến vận hành

ETEK cung cấp giải pháp băng tải PVC PU theo mô hình EPC (Engineering – Procurement – Construction), nghĩa là doanh nghiệp chỉ cần một đầu mối duy nhất từ giai đoạn khảo sát, thiết kế, chế tạo đến lắp đặt, vận hành và bảo trì sau bán hàng.

Quy trình triển khai gồm 7 bước khép kín:

- Khảo sát hiện trường: đo đạc không gian, tải trọng, môi trường, xác định loại vật liệu phù hợp (PVC hay PU).

- Thiết kế kỹ thuật: mô phỏng 3D trên SolidWorks, tối ưu góc nghiêng, bán kính uốn và lực căng.

- Chế tạo khung băng tải: bằng inox 304/316L hoặc nhôm định hình chuẩn EN AW-6063 T6, độ chính xác gia công ±0,1 mm.

- Gia công dây băng PVC PU: ép nhiệt liền mạch, kiểm định lực kéo và mối nối.

- Lắp đặt – chạy thử: tích hợp PLC, biến tần, cảm biến, căn chỉnh cân bằng động trục tang G6.3.

- Kiểm định và bàn giao: đo độ ồn, độ lệch băng, hiệu suất truyền động, độ tiêu hao điện.

- Đào tạo và bảo trì: hướng dẫn vận hành, vệ sinh CIP, quy trình kiểm tra định kỳ.

So với việc thuê riêng lẻ nhiều đơn vị, mô hình tổng thầu của ETEK giúp doanh nghiệp tiết kiệm 15–25% chi phí đầu tư ban đầu, đồng thời rút ngắn tiến độ lắp đặt 30%.

Đặc biệt, mỗi dự án được quản lý theo chuẩn ISO 9001:2015, có nhật ký thi công điện tử và hồ sơ nghiệm thu minh bạch.

5.2 Công nghệ quốc tế – đảm bảo vận hành ổn định

ETEK ứng dụng công nghệ chế tạo và vật liệu từ các nhà cung cấp hàng đầu thế giới: Ammeraal Beltech (Hà Lan), Habasit (Thụy Sĩ), Nitta (Nhật Bản) và Forbo Siegling (Đức).

Nhờ đó, các dòng băng tải PVC PU của ETEK đạt hiệu năng tương đương tiêu chuẩn châu Âu nhưng chi phí tối ưu hơn cho thị trường Việt Nam.

Các thông số nổi bật:

- Dây PU kháng khuẩn đạt chuẩn FDA & EC 1935/2004.

- Bề mặt nhẵn đạt độ bóng ≥ 85 Gloss Units, giảm bám dính 60%.

- Lực kéo dây ≥ 300 N/cm, độ giãn <1%, hệ số ma sát điều chỉnh được theo nhu cầu.

- Hệ số khả dụng (Availability) toàn hệ thống ≥ 95%, MTBF (Mean Time Between Failures) đạt > 10.000 giờ.

ETEK trang bị dây chuyền ép nhiệt tự động 4 mặt (hot press system) với kiểm soát nhiệt độ ±2°C, đảm bảo mối nối đồng nhất, không phồng rộp.

Tất cả sản phẩm được kiểm tra bằng laser alignment để đảm bảo độ thẳng tuyến và độ võng <1 mm trên chiều dài 10 m.

Nhờ kết hợp giữa thiết kế cơ khí chính xác và vật liệu tiên tiến, hệ thống băng tải PVC PU của ETEK vận hành ổn định liên tục 24/7, kể cả trong môi trường ẩm, lạnh hoặc có bụi mịn, không cần bôi trơn, không gây nhiễm bẩn sản phẩm.

5.3 Dịch vụ kỹ thuật và hậu mãi toàn diện

ETEK xây dựng hệ thống hỗ trợ kỹ thuật 24/7, sẵn sàng đáp ứng tại chỗ trên toàn quốc.

Khi có sự cố, kỹ sư ETEK có mặt trong 6–12 giờ (khu vực nội địa) và 24–48 giờ (khu vực xa).

Hệ thống kho phụ tùng sẵn có tại TP. Hồ Chí Minh, Hà Nội và Đà Nẵng, đảm bảo thay thế nhanh trong vòng 24 giờ.

Điểm nổi bật là dịch vụ giám sát từ xa (Remote Monitoring):

- Toàn bộ hệ thống băng tải PVC PU tích hợp cảm biến nhiệt, tốc độ, tải trọng.

- Dữ liệu truyền về trung tâm ETEK qua IoT Gateway để phân tích xu hướng (Predictive Maintenance).

- Hệ thống sẽ cảnh báo sớm nếu phát hiện rung động bất thường > 15% ngưỡng chuẩn hoặc motor quá tải > 110%.

ETEK không chỉ bảo hành thiết bị, mà còn bảo hành năng suất và chất lượng đầu ra.

Nghĩa là nếu dây băng, động cơ hay điều khiển không đạt hiệu suất cam kết (ví dụ tốc độ ±0,5%, độ lệch ≤1 mm), ETEK sẽ điều chỉnh hoặc thay thế không tính phí trong thời hạn bảo hành.

Ngoài ra, đội ngũ kỹ sư thường xuyên đào tạo nội bộ khách hàng về vệ sinh CIP, cân chỉnh motor, căng băng, giúp nhà máy chủ động bảo trì mà không cần phụ thuộc hoàn toàn vào nhà cung cấp.

5.4 Tùy chỉnh theo nhu cầu và quy mô

ETEK hiểu rằng mỗi doanh nghiệp có quy trình, không gian và yêu cầu sản xuất khác nhau. Vì vậy, hệ thống băng tải PVC PU của ETEK được thiết kế tùy chỉnh linh hoạt theo từng ứng dụng, gồm 3 cấp độ:

- Cấp độ 1 – Băng tải tiêu chuẩn: chiều dài 2–10 m, motor 0,18–1,5 kW, phù hợp nhà máy nhỏ, xưởng gia công, băng tải thẳng.

- Cấp độ 2 – Băng tải trung bình: chiều dài 10–30 m, nhiều điểm chuyển hướng, điều khiển biến tần VFD, phù hợp nhà máy thực phẩm, đóng gói.

- Cấp độ 3 – Hệ thống tích hợp: chiều dài > 30 m, kết nối PLC – SCADA, truyền dữ liệu tự động, thích hợp dây chuyền điện tử, dược phẩm, logistics sạch.

Các lựa chọn tùy biến khác gồm:

- Dây băng PVC PU gân sóng, gân V, có cánh gạt hoặc liền mạch trơn bóng.

- Màu sắc: trắng (thực phẩm), xanh (điện tử), đen (ESD), xanh dương (thủy sản).

- Khung: inox 304/316L, nhôm định hình, thép sơn tĩnh điện ESD.

- Tùy chọn cảm biến: phát hiện vật thể, đo khối lượng, đếm sản phẩm, dừng tự động khi tắc nghẽn.

Nhờ đó, doanh nghiệp có thể chọn cấu hình phù hợp với ngân sách, không gian và yêu cầu công suất.

Các hệ thống trung bình 20–30 m có thể nâng cấp lên tự động hóa toàn phần mà không cần thay khung hoặc motor, giúp tiết kiệm chi phí đầu tư lại.

5.5 Giá trị khác biệt so với đối thủ

So sánh tổng quan giữa ETEK và các nhà cung cấp khác:

| Tiêu chí | Nhà cung cấp trong nước thông thường | Nhà cung cấp nước ngoài | ETEK |

| Công nghệ chế tạo | Cắt, nối thủ công; sai lệch cao | Công nghệ cao, giá đắt | Ép nhiệt tự động, sai lệch <0,1 mm |

| Thiết kế hệ thống | Bán cơ giới, thiếu đồng bộ | Hiện đại nhưng khó tùy biến | Đồng bộ PLC – SCADA, dễ tùy chỉnh |

| Thời gian giao hàng | 30–45 ngày | 60–90 ngày | 10–20 ngày |

| Hỗ trợ kỹ thuật | Hạn chế, không 24/7 | Hỗ trợ qua đại lý | Hỗ trợ trực tiếp, phản hồi 24h |

| Chi phí đầu tư | Thấp, nhưng hiệu quả thấp | Cao 150–200% | Cân bằng giữa công nghệ và chi phí |

| Chứng nhận | Không đạt HACCP/FDA | Có | Có đầy đủ: CE, FDA, HACCP, ISO 22000 |

| Bảo hành | 6 tháng – 1 năm | 1 năm | 18–24 tháng, kèm năng suất đầu ra |

Điểm khác biệt cốt lõi của ETEK là khả năng thiết kế hệ thống theo chuỗi giá trị toàn diện, không chỉ dừng ở phần cơ khí mà còn bao gồm điện – điều khiển – tự động hóa – phần mềm quản lý dữ liệu.

Nhờ đó, băng tải PVC PU không chỉ vận chuyển vật lý mà còn trở thành “mạch máu thông minh” của dây chuyền, giúp doanh nghiệp kiểm soát sản xuất, năng lượng và truy xuất dữ liệu theo thời gian thực.

5.6 Đảm bảo hiệu quả kinh tế và phát triển bền vững

ETEK hướng đến giải pháp vận hành thông minh – tiết kiệm năng lượng – an toàn vệ sinh – thân thiện môi trường.

Các kết quả thực tế tại nhiều nhà máy đối tác cho thấy:

- Giảm 15% điện năng tiêu thụ nhờ biến tần, motor IE3, băng ma sát thấp.

- Giảm 20% chi phí nước rửa CIP nhờ dây PU kháng khuẩn dễ vệ sinh.

- Tăng 10–15% năng suất tổng thể (OEE) nhờ hệ thống đồng bộ PLC – SCADA.

- Giảm 30% thời gian dừng máy do sự cố nhờ giám sát IoT từ xa.

- Tăng tuổi thọ dây băng 1,5–2 lần, giảm chi phí thay thế hàng năm.

ETEK cũng hỗ trợ khách hàng trong việc hoàn thiện hồ sơ kỹ thuật, tiêu chuẩn vệ sinh và an toàn quốc tế, giúp sản phẩm và nhà máy đủ điều kiện xuất khẩu sang EU, Hoa Kỳ, Nhật Bản.

Các tài liệu như chứng nhận CE, FDA, HACCP, ISO 22000 và báo cáo vật liệu REACH được cung cấp đầy đủ khi bàn giao.

ETEK không chỉ bán thiết bị, mà trở thành đối tác kỹ thuật dài hạn, đồng hành trong suốt vòng đời nhà máy — từ giai đoạn đầu tư, vận hành, mở rộng, đến tái cấu trúc hệ thống.

Việc lựa chọn băng tải PVC PU của ETEK chính là lựa chọn sự ổn định, hiệu quả và bền vững lâu dài.

Kết luận

Trong bối cảnh tự động hóa sản xuất và tiêu chuẩn vệ sinh ngày càng khắt khe, băng tải PVC PU là giải pháp tất yếu để doanh nghiệp nâng cao năng lực cạnh tranh.

Sự kết hợp giữa vật liệu tiên tiến, thiết kế cơ khí chuẩn quốc tế và công nghệ điều khiển thông minh giúp nhà máy vận hành ổn định, sạch, tiết kiệm và an toàn.

Chọn ETEK đồng nghĩa với việc chọn một giải pháp trọn gói, có tính đồng bộ cao, dịch vụ kỹ thuật tận tâm và hướng tới giá trị lâu dài.

Đây chính là nền tảng giúp doanh nghiệp đạt hiệu suất vượt trội, đảm bảo chất lượng quốc tế và phát triển bền vững trong kỷ nguyên công nghiệp 4.0.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK