BĂNG TẢI CAO SU

Băng tải cao su là thiết bị truyền tải vật liệu không thể thiếu trong các nhà máy hiện đại, từ khai khoáng, luyện kim đến logistics. Với cấu tạo chắc chắn, truyền động ma sát hiệu quả và khả năng chống mài mòn cao, băng tải công nghiệp này mang lại giải pháp vận chuyển liên tục, tiết kiệm và linh hoạt.

1.1 Tổng quan về băng tải cao su trong công nghiệp hiện đại

Băng tải cao su là hệ thống vận chuyển vật liệu sử dụng truyền động ma sát giữa bề mặt dây băng và con lăn. Đây là thiết bị cơ khí không thể thiếu trong các dây chuyền tự động hóa sản xuất, đặc biệt trong ngành khai thác khoáng sản, luyện kim, xi măng, nhiệt điện, nông sản và logistics.

Trong các nhà máy công nghiệp nặng, băng tải có thể vận chuyển liên tục khối lượng vật liệu lên đến 2.000 tấn/giờ, tốc độ 1,6–6,5 m/s, chiều dài tuyến đạt trên 1.000 m mà không cần trung chuyển. Nhờ kết cấu linh hoạt, hệ thống có thể hoạt động ổn định ở nhiệt độ –25°C đến +80°C, đáp ứng cả môi trường khắc nghiệt như hầm lò hay ngoài trời.

1.2 Tầm quan trọng của băng tải cao su trong tự động hóa sản xuất

Khi tự động hóa dây chuyền trở thành xu hướng toàn cầu, băng tải công nghiệp đóng vai trò là “xương sống” của hệ thống sản xuất liên hoàn. Khác với vận chuyển thủ công hay xe nâng, băng tải cho phép dòng vật liệu di chuyển liên tục, không gián đoạn, giảm tổn thất rơi vãi và tiết kiệm đến 50% chi phí nhân công.

Đặc biệt, các nhà máy xi măng và than đá đã ghi nhận hệ số OEE ≥ 90% khi tích hợp hệ thống giám sát con lăn và bộ điều khiển biến tần VFD. Hiệu quả truyền tải ổn định, độ trượt dây băng < 2%, đảm bảo vận hành dài hạn mà không ảnh hưởng đến tuổi thọ dây băng chịu mài mòn.

1.3 Cơ chế truyền động ma sát – nền tảng hoạt động của băng tải cao su

Nguyên lý cơ bản của băng tải cao su dựa trên lực truyền động ma sát giữa tang chủ động và bề mặt dây băng. Khi tang chủ động quay, ma sát sinh ra kéo toàn bộ dây băng di chuyển theo. Độ bám giữa tang và dây phụ thuộc vào:

- Hệ số ma sát μ (0,3–0,45 tùy loại cao su).

- Góc ôm tang (α ≥ 180° với hệ thống đơn tang, 240° với hệ thống hai tang).

- Lực căng trước F₀ được điều chỉnh qua bộ căng băng (take-up device).

Công thức truyền lực điển hình:

T₁ / T₂ = e^(μ·α)

Trong đó T₁ là lực căng phía kéo, T₂ là lực căng phía nhả.

Việc tối ưu hệ số ma sát giúp hệ thống vận hành êm, giảm mài mòn con lăn dẫn hướng và hạn chế hiện tượng trượt băng.

1.4 Vai trò của vật liệu dây băng chịu mài mòn trong khai khoáng và logistics

Trong môi trường khai khoáng, vật liệu như quặng, clinker hay đá vôi có tính mài mòn cao, yêu cầu dây băng chịu mài mòn đạt độ bền kéo ≥ 15 MPa, độ giãn dài ≤ 350%, và độ mài mòn ≤ 200 mm³ (theo ISO 4649).

Với dây băng bố EP (polyester – polyamide), cấu trúc 2–4 lớp, độ bám dính giữa các lớp đạt ≥ 4,5 N/mm, giúp băng tải chống rách, chịu va đập tốt hơn loại băng bố NN truyền thống.

Trong lĩnh vực logistics, các hệ thống băng tải cao su phẳng hoặc gân V có thể vận chuyển kiện hàng lên đến 50 kg/m, độ ồn vận hành < 75 dB, thích hợp cho trung tâm phân phối tự động.

1.5 So sánh với các loại băng tải khác

So với băng tải PVC, PU hay xích thép, băng tải cao su nổi bật ở khả năng làm việc trong môi trường khắc nghiệt và tải trọng lớn.

| Loại băng tải | Giới hạn nhiệt độ (°C) | Cường độ kéo (MPa) | Ứng dụng chính |

| Cao su | –25 đến +80 | 10–25 | Xi măng, khai khoáng, nhiệt điện |

| PVC | –10 đến +60 | 8–12 | Thực phẩm, logistics |

| PU | –20 đến +50 | 6–10 | Dược phẩm, đóng gói nhẹ |

| Xích thép | –40 đến +200 | >50 | Lò nung, luyện kim |

Như vậy, băng tải cao su là lựa chọn tối ưu khi yêu cầu vận chuyển liên tục, tải nặng, hoặc trong môi trường bụi, ẩm, nhiệt độ cao.

1.6 Hệ thống quản lý và giám sát vận hành

Các dây chuyền hiện đại tích hợp cảm biến nhiệt độ, cảm biến lệch băng, cảm biến tốc độ và thiết bị cảnh báo rung cho con lăn dẫn hướng.

Dữ liệu được truyền về trung tâm SCADA hoặc HMI qua chuẩn Modbus RTU/TCP, giúp kỹ sư giám sát tình trạng vận hành theo thời gian thực. Nhờ đó, thời gian dừng máy ngoài kế hoạch giảm 30–40%, nâng tuổi thọ dây băng thêm 20–25%.

Hệ thống cũng có thể kết nối IoT để gửi cảnh báo sớm khi phát hiện điểm quá nhiệt (nhiệt độ > 70°C) hoặc trượt băng > 2%, giúp bảo vệ thiết bị và an toàn cho người vận hành.

1.7 Xu hướng công nghệ băng tải cao su trong kỷ nguyên công nghiệp 4.0

Băng tải công nghiệp ngày nay không chỉ dừng ở chức năng vận chuyển, mà còn trở thành một phần của mạng lưới smart factory. Hệ thống tích hợp cảm biến IoT, biến tần thông minh, camera AI nhận diện vật liệu và tự động điều chỉnh tốc độ.

Các dòng băng tải cao su mới sử dụng cao su tổng hợp SBR, NBR, EPDM hoặc hỗn hợp cao su thiên nhiên – neoprene, kết hợp với vải bố EP hoặc dây thép ST1000–ST5400 cho khả năng chịu tải cao.

Nhờ ứng dụng công nghệ số, hiệu suất truyền tải tăng đến 15%, chi phí bảo trì giảm 25%, và tuổi thọ dây băng đạt trên 40.000 giờ vận hành liên tục.

1.8 Kết luận phần giới thiệu

Sự phát triển của băng tải cao su phản ánh xu hướng tối ưu hóa dây chuyền sản xuất trong mọi lĩnh vực công nghiệp.

Từ các mỏ khai thác sâu hàng trăm mét đến cảng biển quy mô lớn, từ nhà máy xi măng đến trung tâm logistics, hệ thống băng tải mang lại hiệu quả vận hành, an toàn và tính kinh tế vượt trội.

Trong các phần tiếp theo, bài viết sẽ phân tích sâu về cấu trúc – nguyên lý hoạt động, thông số kỹ thuật – tiêu chuẩn quốc tế, cũng như ứng dụng và lợi ích thực tế của băng tải trong từng ngành. Cuối cùng, phần 5 sẽ trình bày vì sao ETEK là đơn vị tiên phong cung cấp giải pháp băng tải toàn diện, đáng tin cậy cho doanh nghiệp.

2.1 Cấu tạo tổng thể của hệ thống băng tải cao su

Một hệ thống băng tải cao su hoàn chỉnh bao gồm 6 bộ phận chính: khung băng tải, dây băng chịu mài mòn, con lăn dẫn hướng, bộ truyền động ma sát, cụm căng băng và hệ thống điều khiển trung tâm.

Khung băng thường chế tạo từ thép hình chữ U, H hoặc hộp vuông, mạ kẽm nhúng nóng, độ dày 4–12 mm, đảm bảo độ cứng vững khi tải trọng lên đến 800 kg/m. Toàn bộ khung được lắp trên giá đỡ có thể điều chỉnh cao độ ±50 mm để cân bằng băng trong quá trình vận hành.

Hệ thống băng tải dài có thể sử dụng dây băng chịu mài mòn loại EP200/4 hoặc ST800–ST5400, độ bền kéo tối thiểu 800–5400 N/mm, chiều rộng 500–2400 mm, độ dày tổng thể 8–25 mm. Với dây băng bố thép, hệ thống có thể vận chuyển vật liệu có kích thước tới 300 mm mà không biến dạng.

2.2 Bộ phận truyền động ma sát – trung tâm của băng tải công nghiệp

Cơ chế truyền động ma sát là phần quan trọng nhất của băng tải công nghiệp, chịu trách nhiệm tạo chuyển động cho toàn bộ dây băng. Tang chủ động được chế tạo từ thép CT3 hoặc SUS304, đường kính 250–800 mm, phủ cao su non dày 8–15 mm với độ cứng Shore A = 60±5 để tăng hệ số ma sát μ lên 0,35–0,45.

Mô-tơ điện sử dụng trong hệ thống có công suất 5,5–90 kW, kết nối qua hộp giảm tốc trục vít hoặc hành tinh, tỷ số truyền 1:10–1:60. Tốc độ dây băng điều chỉnh nhờ biến tần VFD theo tải thực tế, giúp tiết kiệm đến 15% năng lượng điện so với vận hành cố định.

Công thức tính công suất truyền động (P):

P = (Q × L × g × H) / (367 × η)

Trong đó Q là lưu lượng (tấn/h), L là chiều dài tuyến (m), H là độ dốc (%), η là hiệu suất hệ thống (thường 0,85–0,95).

Nhờ tối ưu cơ cấu truyền động ma sát, độ trượt dây băng giảm dưới 2%, đảm bảo tuổi thọ tang chủ động đạt trên 40.000 giờ.

2.3 Dây băng chịu mài mòn – linh hồn của hệ thống vận chuyển

Dây băng chịu mài mòn được chế tạo từ hỗn hợp cao su tự nhiên (NR) và cao su tổng hợp (SBR, NBR, EPDM) kết hợp với lớp bố vải EP hoặc NN.

Thông số cơ học tiêu biểu:

- Cường độ kéo ≥ 15–25 MPa

- Độ giãn dài khi đứt ≤ 350%

- Độ mài mòn ≤ 200 mm³ (theo ISO 4649)

- Độ bám dính giữa các lớp ≥ 4,5 N/mm

Các dòng băng tải cao su chuyên dụng cho ngành khai khoáng hoặc nhiệt điện còn phủ lớp chống cháy (FR grade) đạt chuẩn ISO 340 / DIN 22103, hoặc chịu nhiệt độ cao đến 180°C (HR grade).

Với các ứng dụng ngoài trời, bề mặt dây băng được bổ sung phụ gia chống tia UV và ozone, giúp kéo dài tuổi thọ sử dụng trung bình lên đến 5–7 năm trong điều kiện làm việc liên tục.

2.4 Hệ thống con lăn dẫn hướng – đảm bảo ổn định và giảm ma sát

Con lăn dẫn hướng giữ vai trò duy trì hướng chuyển động của dây băng và giảm ma sát tiếp xúc. Một tuyến băng tải công nghiệp dài 100 m có thể sử dụng từ 250–400 con lăn, chia thành con lăn đỡ trên, con lăn đỡ dưới, con lăn làm sạch và con lăn chỉnh lệch.

Vật liệu chế tạo: thép mạ kẽm, nhựa HDPE hoặc composite, đường kính 76–159 mm, vòng bi bôi trơn kín đạt tuổi thọ L10 ≥ 50.000 giờ.

Tốc độ quay của con lăn 300–600 vòng/phút, hệ số ma sát vòng bi ≤ 0,02.

Các con lăn dẫn hướng được bố trí theo góc nghiêng 20°–35° nhằm tạo dạng lòng máng, giúp vật liệu tập trung giữa băng, giảm thất thoát. Ở các hệ thống tốc độ cao (> 3,15 m/s), con lăn được cân bằng động cấp G6.3 theo tiêu chuẩn ISO 1940 để hạn chế rung và tiếng ồn < 75 dB.

2.5 Cụm căng băng và cơ cấu điều chỉnh tải

Để đảm bảo lực căng ổn định, hệ thống băng tải cao su trang bị cụm căng băng bằng vít me, đối trọng hoặc xi lanh thủy lực.

- Loại vít me: dùng cho tuyến ngắn (<30 m), hành trình căng 300–500 mm.

- Loại đối trọng: tuyến trung bình 30–100 m, trọng lượng đối trọng bằng 5–10% tổng lực căng dây.

- Loại thủy lực: tuyến dài >100 m hoặc tải nặng, áp suất làm việc 8–12 MPa, cho phép điều chỉnh tự động lực căng F₀ theo tải thực tế.

Cụm căng băng giúp duy trì hệ số trượt ổn định, tránh hiện tượng võng băng khi dừng khẩn cấp. Khi lực căng giảm 15%, cảm biến lực sẽ kích hoạt xi lanh tăng áp, đảm bảo dây băng luôn nằm đúng vị trí trên con lăn dẫn hướng, tránh lệch băng hoặc xé mép.

2.6 Hệ thống làm sạch và bảo dưỡng tự động

Trong môi trường bụi bẩn (mỏ than, clinker, xi măng), việc làm sạch dây băng là yếu tố sống còn để kéo dài tuổi thọ dây băng chịu mài mòn.

Hệ thống làm sạch thường bao gồm:

- Gạt sơ cấp (primary scraper) bằng polyurethane hoặc thép lò xo, đặt sát tang chủ động.

- Gạt thứ cấp (secondary scraper) dạng lưỡi xoay, loại bỏ bụi mịn còn sót lại.

- Băng gạt nghiêng hoặc chổi quay ở nhánh không tải, tốc độ 1000–1200 vòng/phút.

Hiệu quả làm sạch đạt ≥ 95%, giúp giảm hao mòn dây băng 10–15%. Ngoài ra, băng tải còn có bộ phận làm sạch con lăn bằng bàn chải sợi nylon, hạn chế tích tụ bụi tại ổ bi.

Các hệ thống tiên tiến tích hợp bộ bôi trơn tự động cho vòng bi con lăn, định kỳ 1000 giờ, sử dụng mỡ chịu nhiệt NLGI-2, giúp giảm ma sát 12% và tiết kiệm đáng kể chi phí bảo trì.

2.7 Hệ thống an toàn và cảm biến giám sát vận hành

Trong băng tải công nghiệp hiện đại, an toàn vận hành được kiểm soát bằng hệ thống cảm biến chuyên dụng:

- Cảm biến lệch băng: phát hiện sai lệch >10 mm, ngắt nguồn động cơ trong 0,3 s.

- Cảm biến tốc độ: phát hiện trượt hoặc dừng bất thường, độ chính xác ±1%.

- Cảm biến nhiệt độ ổ bi: cảnh báo khi >70°C.

- Cảm biến mức tải: giám sát trọng lượng vật liệu trên băng, sai số < 2%.

Tất cả cảm biến đều kết nối về bộ PLC trung tâm, truyền dữ liệu qua Modbus RTU / TCP-IP hoặc Profibus. Khi có sự cố, tín hiệu cảnh báo gửi về màn hình HMI, đồng thời hệ thống dừng khẩn cấp E-Stop được kích hoạt trong vòng 1 giây.

Nhờ tự động hóa giám sát, băng tải cao su vận hành ổn định 24/7, tỷ lệ sự cố giảm 40% so với hệ thống cơ khí thuần túy.

2.8 Nguyên lý hoạt động tổng thể của băng tải cao su

Quá trình vận hành của hệ thống băng tải cao su có thể mô tả theo 6 giai đoạn:

- Truyền động khởi động: Mô-tơ kích hoạt tang chủ động, tạo truyền động ma sát kéo dây băng chuyển động.

- Căng băng ổn định: Lực căng F₀ được thiết lập nhờ cụm căng băng, đảm bảo độ võng ≤ 2% chiều dài nhánh.

- Tải vật liệu: Vật liệu được nạp qua máng cấp liệu, góc rơi < 60° để tránh rách băng.

- Dẫn hướng vận chuyển: Hệ thống con lăn dẫn hướng giữ dây băng ổn định, tránh lệch tâm.

- Làm sạch cuối tuyến: Vật liệu còn sót lại được loại bỏ qua gạt băng.

- Dừng và hãm tải: Khi dừng khẩn cấp, phanh điện từ hoặc phanh thủy lực hoạt động trong 1–2 giây, tránh trượt ngược vật liệu.

Hiệu suất truyền tải đạt 0,92–0,96 tùy loại tải và chiều dài tuyến. Tỷ lệ tổn hao cơ học nhỏ hơn 5%, đảm bảo tính kinh tế và độ tin cậy cao trong vận hành dài hạn.

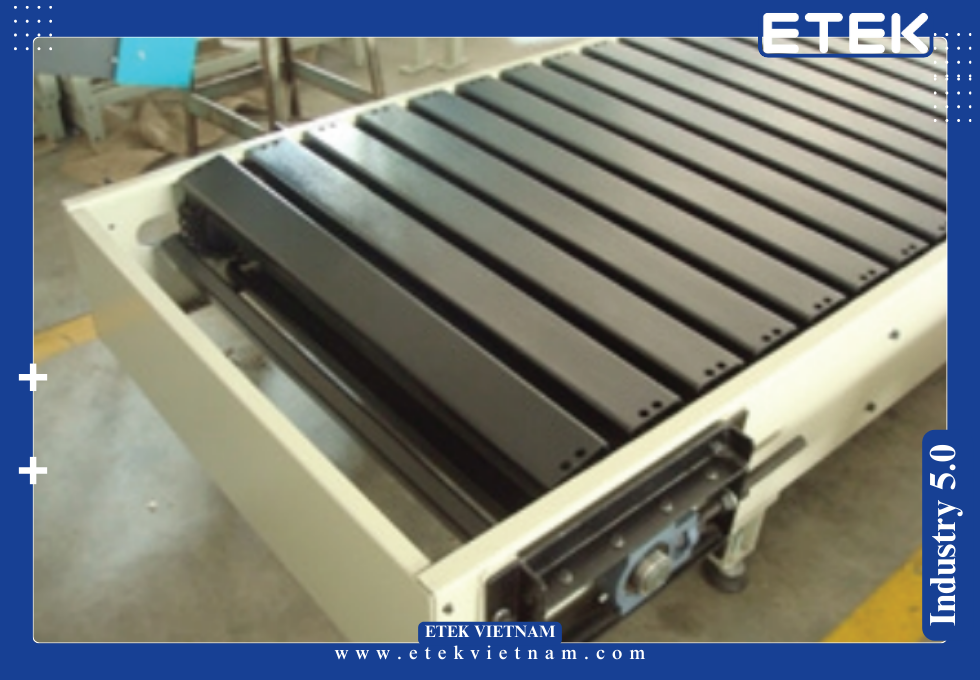

2.9 Cấu hình đặc biệt cho các ứng dụng khác nhau

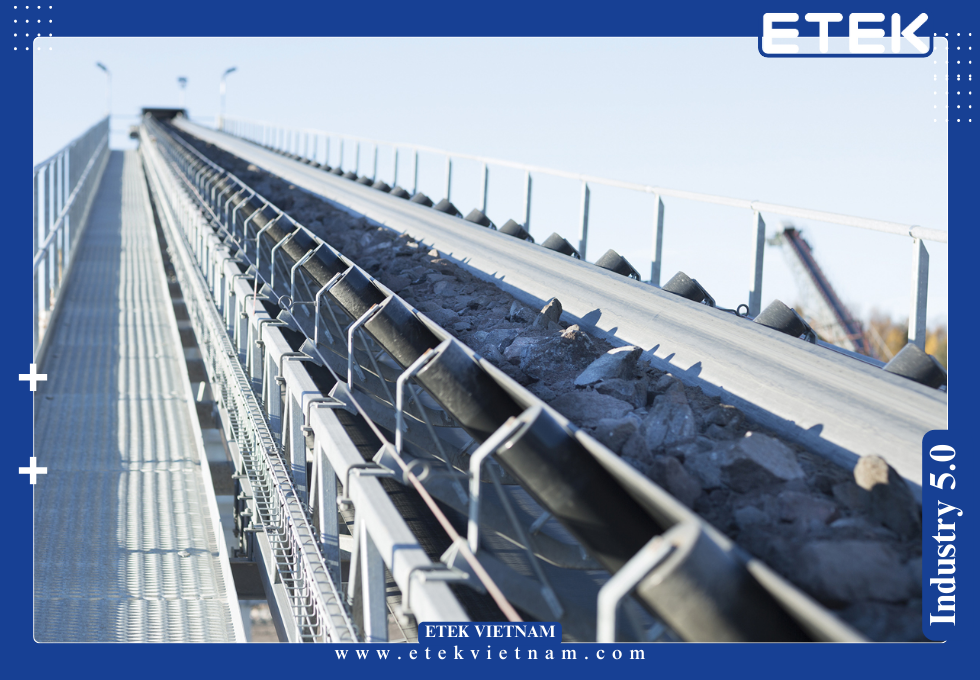

- Băng tải cao su lòng máng (trough belt conveyor): dùng cho vật liệu rời như than, xi măng, quặng. Góc nghiêng 20–35°, tốc độ 2–4 m/s.

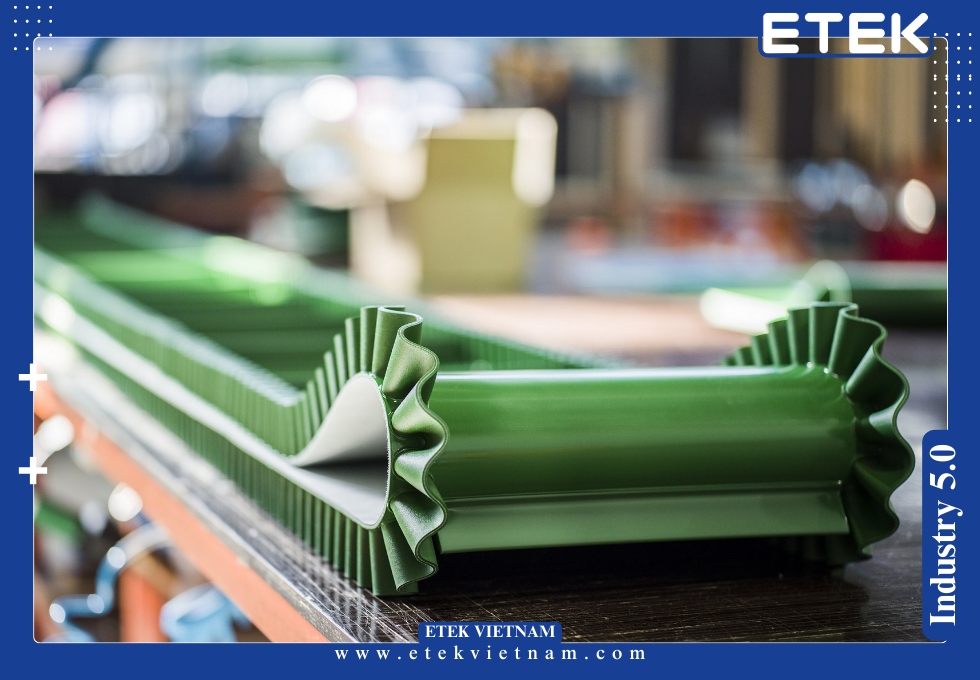

- Băng tải cao su gân V (chevron belt): dùng cho vật liệu có độ dốc 15–25°, gân cao 5–25 mm, khoảng cách 200–400 mm.

- Băng tải cao su lòng máng hai chiều: có khả năng vận chuyển vật liệu hai hướng nhờ cơ cấu đảo chiều tang chủ động.

- Băng tải công nghiệp dạng ống (pipe conveyor): dây băng cuộn thành ống khép kín, tránh bụi và rơi vãi, phù hợp với than và tro bay.

- Băng tải nghiêng di động: sử dụng bánh xe PU, khung nhôm định hình, góc nâng 0–35°, tải trọng 50–200 kg/m.

Nhờ khả năng tùy biến, băng tải cao su có thể ứng dụng linh hoạt trong cả dây chuyền cố định và hệ thống di động tại công trường.

2.10 Kết luận phần cấu trúc & nguyên lý

Từ cơ chế truyền động ma sát đến vật liệu dây băng chịu mài mòn và hệ thống con lăn dẫn hướng, mỗi chi tiết trong băng tải công nghiệp đều được tính toán chính xác nhằm tối ưu hiệu suất vận chuyển.

Sự kết hợp giữa công nghệ cơ khí – điện – tự động hóa tạo nên một hệ thống hoạt động bền bỉ, an toàn và tiết kiệm năng lượng. Đây chính là nền tảng để các nhà máy hiện đại hóa dây chuyền, giảm chi phí vận hành và nâng cao năng lực cạnh tranh.

3.1 Thông số kỹ thuật cơ bản của băng tải cao su

Một hệ thống băng tải cao su được đánh giá thông qua 5 thông số chính: năng suất vận chuyển, tốc độ băng, chiều rộng băng, công suất động cơ và độ nghiêng tuyến.

Các thông số tiêu biểu:

| Hạng mục | Giá trị tham chiếu | Ghi chú kỹ thuật |

| Năng suất vận chuyển | 50 – 2.000 tấn/giờ | Tùy loại vật liệu |

| Tốc độ băng | 0,8 – 6,5 m/s | Điều khiển bằng biến tần VFD |

| Chiều rộng dây băng | 400 – 2.400 mm | Theo DIN 22101 |

| Độ dày dây băng | 8 – 25 mm | Tùy lớp bố EP hoặc ST |

| Độ dốc vận chuyển | 0 – 30° | Với gân V có thể đạt 35° |

| Công suất mô-tơ | 3 – 110 kW | Hiệu suất ≥ 90% (IE3) |

Hệ thống băng tải công nghiệp có thể được thiết kế đơn tuyến hoặc đa tuyến, hoạt động liên tục 24/7, đáp ứng yêu cầu truyền tải vật liệu trong các mỏ, nhà máy và kho cảng.

3.2 Thông số cơ học của dây băng chịu mài mòn

Dây băng chịu mài mòn là thành phần quyết định đến độ bền của toàn bộ hệ thống.

Thông số tiêu chuẩn (theo ISO 14890:2013 / TCVN 5873:2009):

| Loại dây băng | Cường độ kéo (N/mm) | Độ giãn dài (%) | Độ mài mòn (mm³) | Ứng dụng |

| EP100/3 | 100 | ≤ 350 | ≤ 200 | Vật liệu nhẹ, nông sản |

| EP200/4 | 200 | ≤ 300 | ≤ 180 | Xi măng, than, đá |

| EP400/4 | 400 | ≤ 280 | ≤ 160 | Clinker, quặng sắt |

| ST800–ST5400 | 800–5400 | ≤ 200 | ≤ 120 | Băng tải dài, tải nặng |

Lớp cao su mặt trên có độ cứng Shore A 60–70, hệ số ma sát μ ≥ 0,35, đảm bảo khả năng truyền lực ổn định với tang chủ động trong điều kiện bụi, ẩm hoặc nhiệt độ cao.

3.3 Thông số vận hành và hiệu suất truyền tải

Hiệu suất vận hành của băng tải công nghiệp được đo bằng OEE (Overall Equipment Effectiveness) – chỉ số đánh giá hiệu quả tổng thể thiết bị.

Giá trị tham chiếu trong nhà máy hiện đại:

- Availability (Khả dụng): ≥ 92%

- Performance (Hiệu suất): ≥ 95%

- Quality (Chất lượng tải): ≥ 98%

Hiệu suất truyền lực η = 0,85–0,96 tùy loại tải.

Tỷ lệ tổn hao do trượt băng < 2%, rung động con lăn < 2 mm/s RMS.

Một tuyến băng tải cao su dài 200 m có thể đạt công suất 800 tấn/giờ với độ dốc 12°, công suất động cơ yêu cầu 45–55 kW, tiêu thụ điện trung bình 0,7 kWh/tấn – thấp hơn 20% so với hệ thống vận chuyển cơ giới truyền thống.

3.4 Thông số môi trường và độ bền nhiệt

Trong môi trường khắc nghiệt như mỏ đá, lò nung, hoặc ngoài trời, băng tải cao su phải chịu được tác động của nhiệt, bụi, độ ẩm và tia UV.

Các loại dây băng chuyên dụng gồm:

- Heat Resistant (HR): chịu nhiệt liên tục 100–180°C, đỉnh 200°C.

- Oil Resistant (OR): chịu dầu và dung môi, khối lượng thay đổi <5%.

- Fire Resistant (FR): chống cháy theo ISO 340 / DIN 22103, tự dập trong 10 giây.

- Cold Resistant (CR): làm việc ổn định ở –40°C.

- Weather Resistant (WR): chịu ozone và tia UV, lão hóa ≤ 10% sau 500 giờ thử nghiệm.

Các dây băng này có thể hoạt động bền bỉ 40.000–60.000 giờ mà không suy giảm đáng kể tính cơ học, đảm bảo hiệu quả lâu dài cho băng tải công nghiệp.

3.5 Thông số kỹ thuật của con lăn dẫn hướng

Con lăn dẫn hướng có nhiệm vụ chịu tải, dẫn hướng và giảm ma sát cho dây băng.

Thông số tiêu chuẩn theo ISO 1537 / DIN 15207:

| Loại con lăn | Đường kính (mm) | Chiều dài (mm) | Tải trọng max (kg) | Vật liệu | Ổ bi |

| Con lăn đỡ trên | 89–133 | 250–1.600 | 200–500 | Thép CT3 mạ kẽm | SKF 6204/6205 |

| Con lăn đỡ dưới | 76–108 | 250–1.000 | 100–300 | HDPE chống bám bụi | NSK 6203 |

| Con lăn chỉnh lệch | 108–159 | 400–1.000 | 150–400 | Thép sơn tĩnh điện | FAG 6304 |

Vòng bi được bôi trơn bằng mỡ chịu nhiệt (NLGI-2), hệ số ma sát < 0,02, tuổi thọ đạt 50.000 giờ.

Khi kết hợp đúng con lăn dẫn hướng và dây băng chịu mài mòn, hệ thống đạt độ ổn định tuyệt đối, hạn chế lệch băng và rung động.

3.6 Tiêu chuẩn kỹ thuật & an toàn vận hành

Các băng tải công nghiệp do ETEK thiết kế và cung cấp đều tuân thủ hệ thống tiêu chuẩn quốc tế:

- ISO 5048: Tính toán công suất và lực kéo băng.

- ISO 14890: Cấu trúc và vật liệu dây băng cao su.

- DIN 22101: Thiết kế băng tải vật liệu rời.

- ISO 340: Khả năng chống cháy của dây băng.

- ISO 14159: Yêu cầu an toàn cơ khí.

- CE Marking: Tuân thủ chỉ thị an toàn châu Âu.

- RoHS: Hạn chế hóa chất độc hại trong vật liệu cao su.

Bên cạnh đó, tiêu chuẩn Việt Nam TCVN 3148:1979 và TCVN 5873:2009 cũng được áp dụng trong thiết kế, kiểm định và bảo trì hệ thống băng tải cao su tại các nhà máy trong nước.

3.7 Tiêu chuẩn hiệu suất năng lượng và độ ồn

Hiệu quả năng lượng là tiêu chí quan trọng khi lựa chọn băng tải công nghiệp.

Mức tiêu thụ điện trung bình: 0,5 – 1,2 kWh/tấn vật liệu tùy công suất.

Nhờ tích hợp biến tần VFD và bộ điều khiển PID, có thể giảm 15–25% điện năng so với hệ thống không điều khiển tốc độ.

Độ ồn vận hành đo tại khoảng cách 1 m:

- Con lăn thép: 75–78 dB

- Con lăn HDPE: 68–72 dB

- Băng tải dạng ống: <65 dB

Toàn bộ thiết bị đáp ứng QCVN 26:2010/BTNMT về giới hạn tiếng ồn công nghiệp, đảm bảo an toàn cho môi trường làm việc.

3.8 Tiêu chuẩn môi trường và phát thải

Hệ thống băng tải cao su của ETEK thiết kế đạt chứng nhận ISO 14001:2015 (quản lý môi trường) và ISO 50001:2018 (quản lý năng lượng).

Khói bụi từ vật liệu rơi vãi được thu hồi bằng chụp hút gió, bộ lọc túi vải và quạt ly tâm công suất 7,5–15 kW, lưu lượng 5.000–20.000 m³/h.

Nồng độ bụi sau xử lý ≤ 30 mg/Nm³, đáp ứng QCVN 19:2009/BTNMT.

Cao su và keo dán băng đều đạt chuẩn RoHS / REACH, không chứa kim loại nặng (Pb, Hg, Cd, Cr⁶⁺) và hóa chất halogen, đảm bảo an toàn khi tiếp xúc lâu dài.

3.9 Tiêu chuẩn kiểm tra chất lượng và thử nghiệm

Trước khi bàn giao, mọi băng tải công nghiệp đều được kiểm định theo quy trình nghiêm ngặt:

- Kiểm tra ngoại quan: phát hiện nứt, phồng, bong lớp cao su.

- Kiểm tra độ bền kéo: thử nghiệm bằng máy kéo vải, đạt ≥ 90% giá trị danh nghĩa.

- Kiểm tra mài mòn: dùng bánh mài tiêu chuẩn, tải 10 N, quay 84 m/phút trong 30 phút.

- Kiểm tra độ dán lớp: lực bóc ≥ 4,5 N/mm.

- Kiểm tra thử tải thực tế: vận hành không tải 2 giờ, có tải 6 giờ liên tục, không xuất hiện rung hoặc lệch băng.

Kết quả thử nghiệm được ghi nhận theo biên bản nghiệm thu ISO/IEC 17025, bảo đảm độ tin cậy cho khách hàng công nghiệp nặng.

3.10 Thông số tuổi thọ và bảo trì

Tuổi thọ trung bình của băng tải cao su phụ thuộc vào tải trọng, môi trường và tần suất làm việc:

- Hệ thống tải nhẹ: 30.000–40.000 giờ

- Tải trung bình: 40.000–60.000 giờ

- Tải nặng hoặc môi trường mài mòn: 25.000–35.000 giờ

Lịch bảo trì khuyến nghị:

- Bôi trơn ổ bi con lăn: 1.000 giờ/lần

- Kiểm tra căng băng: 500 giờ/lần

- Thay dây băng: sau 3–5 năm sử dụng liên tục

- Vệ sinh và hiệu chỉnh con lăn: hàng tuần

Nhờ tuân thủ lịch bảo trì, hệ thống băng tải công nghiệp có thể đạt độ khả dụng ≥ 95%, giảm thời gian dừng máy ngoài kế hoạch đến 40%.

3.11 Kết luận phần Thông số & Tiêu chuẩn

Từ các tiêu chuẩn kỹ thuật quốc tế đến hệ thống thử nghiệm nghiêm ngặt, băng tải cao su ngày nay không chỉ đáp ứng yêu cầu vận hành, mà còn đảm bảo an toàn, tiết kiệm năng lượng và thân thiện môi trường.

Những thông số chi tiết như độ bền kéo, khả năng chịu mài mòn, công suất động cơ hay tiêu chuẩn OEE trở thành thước đo giúp doanh nghiệp đánh giá hiệu quả vận hành của dây chuyền.

Đây là nền tảng kỹ thuật vững chắc để chuyển sang phần tiếp theo – Lợi ích và Ứng dụng thực tế trong các ngành công nghiệp hiện nay.

4.1 Lợi ích kỹ thuật và hiệu suất vận hành vượt trội

Ứng dụng băng tải cao su trong dây chuyền sản xuất giúp doanh nghiệp nâng cao hiệu quả kỹ thuật và giảm hao mòn thiết bị.

Nhờ cơ chế truyền động ma sát ổn định, tốc độ vận chuyển duy trì liên tục với sai số <1,5%, hạn chế rung động và trượt băng.

Hệ thống con lăn quay trơn tru, độ lệch băng trung bình ≤ 5 mm/100 m, đảm bảo vận chuyển vật liệu ổn định ngay cả khi tải nặng 1.000–2.000 tấn/giờ.

Cảm biến nhiệt, cảm biến lệch băng và bộ căng thủy lực giúp dây băng luôn trong trạng thái cân bằng lực, giảm mỏi vật liệu 20–25%.

Trong dây chuyền hiện đại, băng tải công nghiệp tích hợp PLC – SCADA điều khiển, hiển thị các thông số vận hành như tốc độ, tải trọng, độ căng băng và nhiệt độ tang chủ động. Nhờ đó, kỹ sư có thể giám sát hiệu suất theo thời gian thực, điều chỉnh chế độ hoạt động tối ưu, giảm tiêu hao điện năng 15–20%.

4.2 Lợi ích tài chính và tối ưu chi phí vận hành

Đầu tư hệ thống băng tải công nghiệp tuy có chi phí ban đầu cao hơn phương pháp vận chuyển thủ công, nhưng mang lại lợi ích kinh tế vượt trội trong dài hạn.

Ví dụ, với một tuyến băng tải cao su dài 200 m, công suất 800 tấn/giờ, tổng mức tiêu thụ điện chỉ khoảng 0,7 kWh/tấn vật liệu, tương đương 980 kWh/ngày – thấp hơn 30% so với xe nâng hoặc xe tải tự hành cùng khối lượng.

Chi phí vận hành hàng năm giảm trung bình 35–40%, bao gồm tiết kiệm nhân công, nhiên liệu, bảo trì và thời gian dừng máy.

Tỷ lệ hao mòn dây băng giảm 25% nhờ dây băng chịu mài mòn chất lượng cao và hệ thống con lăn cân bằng động.

Thời gian hoàn vốn cho dự án băng tải trung bình chỉ 2–3 năm, nhanh hơn 40% so với mô hình bán cơ giới.

Ngoài ra, hệ thống có thể hoạt động liên tục 24/7, giúp doanh nghiệp tăng sản lượng lên 1,5–2 lần mà không cần mở rộng diện tích sản xuất.

4.3 Lợi ích về độ bền, an toàn và bảo trì thông minh

Hệ thống băng tải cao su hiện đại được thiết kế với tuổi thọ cơ học trung bình 40.000–60.000 giờ, chịu mài mòn, chịu nhiệt và hoạt động ổn định trong điều kiện khắc nghiệt.

Bề mặt dây băng có độ cứng 60–70 Shore A, lớp cao su mặt trên dày 6–8 mm giúp hấp thụ va đập vật liệu, giảm nguy cơ rách mép.

Các con lăn dẫn hướng trang bị vòng bi kín chống bụi IP66, tự động bôi trơn, giúp giảm 40% hỏng hóc ổ bi so với loại tiêu chuẩn.

Hệ thống cảm biến thông minh giám sát rung, tốc độ, lệch băng, nhiệt độ ổ bi, tự động gửi cảnh báo qua SCADA hoặc IoT cloud.

Nhờ vậy, kỹ sư có thể thực hiện bảo trì dự đoán (predictive maintenance) – thay thế chi tiết trước khi hư hỏng xảy ra, giảm thời gian dừng máy tới 50%.

Độ an toàn được bảo đảm theo tiêu chuẩn ISO 14159:2002 và TCVN 5873:2009, có trang bị nút dừng khẩn cấp mỗi 30 m, rơ-le an toàn kép và che chắn bảo vệ tang chủ động – đảm bảo tuyệt đối cho người vận hành.

4.4 Lợi ích môi trường và phát triển bền vững

Một trong những giá trị cốt lõi của băng tải công nghiệp hiện đại là khả năng giảm phát thải và tiết kiệm năng lượng.

So với xe tải tự hành hoặc xe nâng, lượng khí thải CO₂ giảm tới 150–200 tấn/năm cho nhà máy công suất 30.000 tấn/tháng.

Hệ thống thu hồi bụi bằng quạt ly tâm và túi lọc vải giúp nồng độ bụi <30 mg/Nm³, đạt chuẩn QCVN 19:2009/BTNMT.

Vật liệu dây băng chịu mài mòn sử dụng cao su tái chế 20–30% kết hợp với sợi polyester, giảm tiêu thụ nguyên liệu tự nhiên nhưng vẫn đảm bảo độ bền cơ học.

Ngoài ra, băng tải tích hợp biến tần VFD, giúp tối ưu tốc độ theo tải thực tế. Khi tải nhẹ, công suất tự động giảm, tiết kiệm 15–25% điện năng.

Với cơ cấu truyền động ma sát hiệu quả cao, hiệu suất truyền lực đạt η ≥ 0,95, gần như không tổn hao cơ học.

Đây là giải pháp xanh, thân thiện với môi trường và phù hợp định hướng sản xuất carbon thấp trong các khu công nghiệp hiện đại.

4.5 Lợi ích về tự động hóa và chuyển đổi số

Sự kết hợp giữa băng tải cao su và công nghệ điều khiển tự động mang lại bước tiến lớn trong sản xuất thông minh.

Toàn bộ hệ thống được kết nối với PLC – SCADA hoặc HMI, cho phép điều chỉnh tốc độ, giám sát tải, nhiệt độ, dòng điện và số vòng quay tang chủ động theo thời gian thực.

Hệ thống IoT có thể lưu trữ dữ liệu vận hành, tạo báo cáo năng suất, tự động dự đoán hao mòn dây băng và con lăn.

Trong dây chuyền băng tải công nghiệp lớn, các bộ điều khiển phân tán (DCS) có thể đồng bộ hoạt động giữa nhiều tuyến băng, tối ưu luồng vật liệu giữa khu nghiền, sàng, đóng bao hoặc kho chứa.

Nhờ tự động hóa, mức độ sai lệch thời gian vận hành giảm 10%, hiệu suất tổng thể OEE tăng lên ≥ 92%, giúp doanh nghiệp đạt chuẩn vận hành của nhà máy thông minh.

4.6 Ứng dụng trong ngành khai khoáng và xi măng

Trong các mỏ than, quặng sắt, đá vôi và nhà máy xi măng, băng tải cao su là thiết bị vận chuyển chính.

Hệ thống có thể vận chuyển vật liệu cỡ hạt 300 mm với tải trọng lớn, độ dốc 15–30°, chiều dài tuyến lên đến 1.200 m.

Dây băng bố thép ST1000–ST3150 có cường độ kéo cao, chịu va đập và mài mòn cực tốt, phù hợp với clinker, đá bazan, quặng hoặc xỉ luyện kim.

Con lăn dẫn hướng thép mạ kẽm chống dính bụi, tuổi thọ >50.000 giờ, giảm tắc nghẽn tại điểm rơi vật liệu.

Nhờ cơ chế truyền động ma sát ổn định, năng suất vận chuyển đạt 1.500–2.000 tấn/giờ.

Các hệ thống băng tải cao su lòng máng 3 con lăn (góc 30°) giúp giữ vật liệu tập trung, giảm thất thoát, đảm bảo an toàn ngay cả khi địa hình dốc hoặc gió mạnh.

4.7 Ứng dụng trong ngành nhiệt điện và luyện kim

Trong các nhà máy nhiệt điện, băng tải công nghiệp được dùng để vận chuyển than, tro bay, xỉ và đá vôi khử lưu huỳnh.

Do môi trường nhiệt cao và bụi mịn, dây băng sử dụng loại chịu nhiệt HR hoặc chống cháy FR đạt ISO 340.

Hệ thống con lăn bọc cao su chịu nhiệt, tang chủ động có lớp cách nhiệt composite giúp giảm nhiệt độ bề mặt <70°C.

Tốc độ băng 2–4 m/s, chiều dài tuyến lên đến 800 m, năng suất đạt 1.200 tấn/giờ.

Bộ phận làm sạch tự động bằng chổi quay kết hợp phun sương giảm bụi giúp môi trường khu vực nạp liệu sạch hơn 40%.

Các cảm biến đo khói, nhiệt và lệch băng kết nối SCADA tự động ngắt khi phát hiện nhiệt độ >100°C, đảm bảo an toàn cháy nổ tuyệt đối.

4.8 Ứng dụng trong ngành cảng biển và logistics

Trong lĩnh vực logistics, băng tải cao su được ứng dụng rộng rãi tại các cảng biển, kho hàng và trung tâm phân phối tự động.

Hệ thống có thể vận chuyển container nhỏ, bao tải, pallet hoặc hàng rời với tốc độ 1,6–3,2 m/s, tải trọng mỗi mét băng lên đến 150 kg.

Băng tải được trang bị dây băng chịu mài mòn gân V cao 15–25 mm, chống trượt khi nghiêng, thích hợp cho bốc dỡ hàng tại cầu cảng.

Vật liệu dây băng phủ lớp cao su chống dầu (OR grade) để chịu ma sát và dầu mỡ công nghiệp.

Các con lăn dẫn hướng nhựa HDPE nhẹ, độ ồn thấp <70 dB, giúp hoạt động êm trong môi trường kín.

Khi kết hợp hệ thống cảm biến nhận dạng mã QR hoặc RFID, băng tải có thể phân luồng, sắp xếp hàng hóa tự động, tăng năng suất kho vận lên 30%.

4.9 Ứng dụng trong ngành nông sản, thực phẩm và vật liệu nhẹ

Băng tải công nghiệp trong chế biến nông sản – thực phẩm yêu cầu dây băng không độc hại, dễ vệ sinh và chống dầu mỡ.

Dòng băng tải cao su thực phẩm phủ lớp cao su trắng hoặc cao su EPDM, đạt chứng nhận FDA 21 CFR 177.2600 và EU 1935/2004 về an toàn tiếp xúc thực phẩm.

Tốc độ vận chuyển 0,5–1,5 m/s, tải trọng 30–100 kg/m, phù hợp cho gạo, cà phê, hạt tiêu, đường, bột mì.

Cảm biến cân băng định lượng cho phép điều chỉnh tốc độ theo trọng lượng thực tế, sai số <0,5%, giúp kiểm soát định lượng chính xác trong chế biến và đóng gói.

Hệ thống dễ vệ sinh, có thể tháo rời nhanh nhờ cơ cấu căng băng bằng vít me và con lăn rút nhanh, đáp ứng yêu cầu vệ sinh công nghiệp HACCP.

4.10 Ứng dụng trong ngành tái chế và xử lý rác thải

Trong các nhà máy tái chế nhựa, giấy, rác sinh hoạt, băng tải cao su được dùng để vận chuyển và phân loại vật liệu.

Dây băng có độ dày 10–12 mm, mặt trên dạng gân kim cương chống trượt, vận hành ở góc nghiêng 25–30°.

Các cảm biến quang học, camera AI kết hợp với PLC điều khiển cho phép phân loại rác tự động theo vật liệu (nhựa, kim loại, giấy).

Tốc độ băng 1,2–2 m/s, công suất vận chuyển 30–50 tấn/giờ.

Do đặc thù môi trường ẩm, bẩn, con lăn dẫn hướng sử dụng trục thép không gỉ SUS304, ổ bi bọc kín IP67, có hệ thống phun nước tự làm sạch.

Băng tải hoạt động ổn định 16–20 giờ/ngày, giảm 40% chi phí nhân công trong các dây chuyền phân loại rác tái chế.

4.11 Giá trị chiến lược cho doanh nghiệp

Việc đầu tư băng tải công nghiệp giúp doanh nghiệp:

- Tăng năng suất vận chuyển vật liệu 30–50%.

- Giảm chi phí nhân công trực tiếp 35%.

- Giảm thời gian dừng máy 40%.

- Đảm bảo an toàn tuyệt đối cho người vận hành.

- Nâng cao hình ảnh và năng lực cạnh tranh khi đáp ứng tiêu chuẩn quốc tế.

Nhờ các yếu tố này, doanh nghiệp có thể đạt tỷ suất lợi nhuận cao hơn 10–15% so với mô hình truyền thống, đồng thời đạt chuẩn quản lý chất lượng và môi trường (ISO 9001, ISO 14001, ISO 50001).

4.12 Kết luận phần Lợi ích & Ứng dụng

Từ khai khoáng, xi măng, nhiệt điện đến logistics và nông sản, băng tải cao su đã chứng minh vai trò không thể thay thế trong nền công nghiệp hiện đại.

Sự kết hợp của truyền động ma sát, dây băng chịu mài mòn và con lăn dẫn hướng tạo nên hệ thống vận chuyển linh hoạt, bền bỉ và hiệu quả cao.

Nhờ đáp ứng đồng thời yêu cầu kỹ thuật, kinh tế và môi trường, băng tải công nghiệp trở thành giải pháp nền tảng cho mọi dây chuyền tự động hóa sản xuất.

Phần cuối cùng dưới đây sẽ giải thích vì sao ETEK là lựa chọn đáng tin cậy nhất cho các doanh nghiệp khi đầu tư hệ thống băng tải cao su.

5.1 Giải pháp trọn gói – từ tư vấn, thiết kế đến bàn giao vận hành

ETEK cung cấp băng tải cao su theo mô hình tổng thầu EPC – trọn gói từ khảo sát, thiết kế, sản xuất, lắp đặt đến nghiệm thu và đào tạo vận hành.

Khác với các đơn vị chỉ cung cấp thiết bị đơn lẻ, ETEK triển khai toàn bộ quy trình khép kín, đảm bảo đồng bộ kỹ thuật giữa dây băng chịu mài mòn, con lăn dẫn hướng, truyền động ma sát và hệ thống điều khiển tự động.

Mỗi dự án được thực hiện theo quy trình 5 bước:

- Khảo sát hiện trạng & phân tích vật liệu: đo lưu lượng, kích thước hạt, độ ẩm và đặc tính ma sát.

- Thiết kế kỹ thuật: mô phỏng tải trọng, góc nghiêng, công suất tang chủ động, hệ số ma sát, độ võng dây băng.

- Gia công – lắp đặt: sản xuất khung thép, tang, con lăn theo chuẩn ISO 9001, hàn robot đảm bảo độ chính xác ±0,2 mm.

- Chạy thử – cân chỉnh: vận hành thử tải, kiểm tra độ lệch, độ căng, tốc độ, hiệu suất truyền động.

- Bàn giao & đào tạo: hướng dẫn kỹ sư vận hành, bảo trì định kỳ, kết nối dữ liệu SCADA/IoT.

Quy trình này giúp doanh nghiệp tiết kiệm 15–20% chi phí triển khai, rút ngắn thời gian lắp đặt 30%, đồng thời đảm bảo độ tin cậy và hiệu suất tối ưu cho toàn bộ hệ thống băng tải công nghiệp.

5.2 Công nghệ quốc tế – đảm bảo vận hành ổn định và chính xác

ETEK ứng dụng công nghệ từ Đức, Nhật Bản và Hàn Quốc trong chế tạo băng tải cao su.

Toàn bộ dây chuyền được thiết kế theo tiêu chuẩn DIN 22101 và ISO 5048, sử dụng phần mềm mô phỏng 3D – CAE để tính toán lực kéo, momen xoắn, độ võng và phân bố tải trên dây băng.

Các thành phần chính:

- Dây băng chịu mài mòn: sản xuất theo ISO 14890, có thể là EP400/4 hoặc ST3150 với lớp bố thép mạ kẽm, chịu kéo đến 3.150 N/mm, chống cháy và chịu nhiệt đến 180°C.

- Con lăn dẫn hướng: chế tạo bằng thép mạ kẽm hoặc nhựa composite, được cân bằng động G6.3, độ ồn <70 dB.

- Tang chủ động: phủ cao su non độ cứng Shore A 65±5, tăng hệ số ma sát μ = 0,35–0,45.

- Hộp giảm tốc: loại hành tinh hoặc trục vít, hiệu suất ≥ 92%, tuổi thọ ≥ 50.000 giờ.

- Cảm biến & điều khiển: sử dụng PLC Siemens, biến tần ABB hoặc Danfoss, điều khiển mượt, tiết kiệm điện năng.

Với công nghệ này, độ ổn định tốc độ đạt ±0,5%, độ trượt băng <2%, hiệu suất toàn tuyến η ≥ 0,95.

Hệ thống băng tải công nghiệp của ETEK có thể vận hành liên tục 24/7 mà không cần dừng bảo dưỡng thường xuyên, phù hợp cả môi trường mỏ, cảng hoặc nhà máy xi măng.

5.3 Dịch vụ kỹ thuật và hậu mãi toàn diện

ETEK xây dựng hệ thống hậu mãi chuyên biệt cho băng tải cao su, cung cấp dịch vụ bảo hành, bảo trì và hỗ trợ kỹ thuật 24/7.

Khi có sự cố, đội kỹ sư được kích hoạt theo cơ chế phản ứng nhanh:

- 6–12 giờ có mặt tại hiện trường.

- 24 giờ thay thế phụ tùng cơ khí.

- 48 giờ khôi phục hệ thống toàn diện.

Kho phụ tùng của ETEK luôn dự trữ sẵn dây băng EP/NN/ST, con lăn dẫn hướng, vòng bi, tang và linh kiện điện, đảm bảo thay thế ngay mà không gián đoạn sản xuất.

Ngoài dịch vụ tại chỗ, hệ thống băng tải của ETEK tích hợp IoT Remote Monitoring cho phép kỹ sư giám sát từ xa, tự động phân tích dữ liệu rung động, dòng điện, nhiệt độ. Khi phát hiện bất thường, hệ thống gửi cảnh báo trước 48 giờ – giúp khách hàng chủ động bảo dưỡng, giảm thiểu dừng máy ngoài kế hoạch.

ETEK không chỉ bảo hành thiết bị, mà còn bảo hành hiệu suất vận hành, cam kết đạt chỉ số OEE ≥ 90% và hiệu suất truyền lực η ≥ 0,94 trong suốt thời gian sử dụng.

5.4 Tùy chỉnh theo nhu cầu và quy mô dự án

Không có hai hệ thống băng tải công nghiệp nào giống hệt nhau. ETEK thiết kế và sản xuất băng tải cao su theo yêu cầu cụ thể của từng khách hàng, đảm bảo tối ưu về công suất, chi phí và mặt bằng.

Các lựa chọn phổ biến:

- Băng tải mini: công suất 10–50 tấn/giờ, chiều dài <20 m, phù hợp nhà máy đóng gói, xưởng nhỏ.

- Băng tải trung bình: 100–800 tấn/giờ, chiều dài 20–200 m, dùng trong xi măng, nông sản, logistics.

- Băng tải công nghiệp nặng: 1.000–2.000 tấn/giờ, chiều dài >500 m, dùng trong khai khoáng, luyện kim, nhiệt điện.

Tùy chọn vật liệu:

- Dây băng cao su EP, NN hoặc ST.

- Lớp phủ chống nhiệt, chống dầu, chống cháy, chống tĩnh điện.

- Con lăn dẫn hướng bằng thép, nhôm, HDPE hoặc composite.

- Bộ điều khiển cơ khí, biến tần hoặc PLC tự động.

Khách hàng có thể yêu cầu thiết kế băng tải cao su lòng máng, băng tải ống, băng tải gân V, hoặc băng tải di động điều chỉnh độ cao.

Mọi thiết bị được sản xuất tại xưởng ETEK bằng máy cắt laser, sơn tĩnh điện, hàn robot tự động, đảm bảo sai số chế tạo ≤ 0,2 mm và độ đồng trục tang ≤ 0,05 mm/m.

5.5 Giá trị khác biệt so với các nhà cung cấp khác

So sánh giữa các nhà cung cấp trong nước và quốc tế cho thấy lợi thế rõ rệt của ETEK:

| Tiêu chí | Nhà cung cấp trong nước | Nhà cung cấp nhập khẩu | ETEK |

| Đồng bộ hệ thống | Thường cung cấp rời rạc | Không tương thích toàn bộ | Đồng bộ từ khâu thiết kế – điều khiển – lắp đặt |

| Công nghệ | Cơ khí thủ công | Hiện đại, khó bảo trì | Kết hợp công nghệ Đức – Nhật, dễ bảo trì |

| Thời gian giao hàng | 30–60 ngày | 90–120 ngày | 20–30 ngày |

| Hỗ trợ kỹ thuật | Hạn chế | Xa, không kịp thời | 24/7, có mặt trong 12h |

| Chi phí | Rẻ nhưng không bền | Cao | Hợp lý, tuổi thọ dài |

| Dịch vụ bảo hành | Ngắn hạn, không cam kết OEE | Phụ thuộc hãng | Bảo hành hiệu suất và tuổi thọ dây băng |

ETEK không chỉ cung cấp sản phẩm, mà còn cung cấp hệ sinh thái công nghiệp băng tải toàn diện, gồm:

thiết bị, phần mềm giám sát, dữ liệu vận hành và dịch vụ sau bán hàng.

Điểm khác biệt lớn nhất của ETEK nằm ở việc đồng hành cùng khách hàng lâu dài, tối ưu chi phí bảo trì và đảm bảo năng suất thực tế.

5.6 Phát triển bền vững – Hiệu quả kinh tế lâu dài

ETEK định hướng sản xuất theo mô hình xanh – tiết kiệm năng lượng – ít phát thải.

Tất cả băng tải cao su do ETEK cung cấp đều đạt chuẩn ISO 50001:2018 (quản lý năng lượng) và ISO 14001:2015 (quản lý môi trường).

Giải pháp kỹ thuật ETEK mang lại:

- Giảm 15% điện năng tiêu thụ nhờ tối ưu truyền động và thu hồi nhiệt từ tang chủ động.

- Giảm 20% lượng nước vệ sinh nhờ hệ thống CIP tự động.

- Giảm 30% tiếng ồn nhờ con lăn HDPE và khớp nối giảm chấn.

- Giảm 150–200 tấn CO₂/năm cho mỗi nhà máy công suất 30.000 tấn/tháng.

Ngoài ra, ETEK còn tư vấn doanh nghiệp tích hợp hệ thống giám sát năng lượng – Energy Monitoring Platform – cho phép theo dõi biểu đồ tiêu thụ điện, dòng tải, hiệu suất truyền động, giúp doanh nghiệp đạt chứng nhận “Nhà máy tiết kiệm năng lượng” của Bộ Công Thương.

Lựa chọn ETEK không chỉ là chọn một thiết bị, mà là chọn một đối tác kỹ thuật lâu dài cam kết đồng hành cùng sự phát triển bền vững của khách hàng.

5.7 Kết luận

Trong bối cảnh công nghiệp hóa và tự động hóa sản xuất, đầu tư hệ thống băng tải cao su hiện đại là lựa chọn chiến lược giúp doanh nghiệp tăng năng suất, giảm chi phí và đảm bảo an toàn.

Với kinh nghiệm triển khai hàng trăm dự án trong lĩnh vực xi măng, khai khoáng, logistics và năng lượng, ETEK mang đến giải pháp băng tải công nghiệp toàn diện, đồng bộ và đáng tin cậy.

Từ thiết kế, chế tạo, điều khiển đến bảo trì, mọi yếu tố đều được tối ưu để đạt hiệu suất cao, tiết kiệm năng lượng và thân thiện môi trường.

Chọn ETEK là chọn sự ổn định – chính xác – hiệu quả lâu dài, giúp doanh nghiệp duy trì lợi thế cạnh tranh và hướng tới sản xuất bền vững.

SẢN PHẨM LIÊN QUAN:

Các dịch vụ công nghệ khác của ETEK