DÂY CHUYỀN SƠN KIM LOẠI, NHÔM, THÉP

Dây chuyền sơn kim loại là giải pháp công nghệ tự động hóa toàn diện, kết hợp xử lý bề mặt, sơn phủ và đóng rắn nhằm tạo lớp màng bảo vệ và trang trí cho các sản phẩm nhôm, thép, hợp kim trong công nghiệp cơ khí, xây dựng, nội thất và xuất khẩu. Hệ thống này giúp tối ưu độ bám dính, chống ăn mòn, tăng thẩm mỹ và tuổi thọ sản phẩm, đồng thời đáp ứng tiêu chuẩn kỹ thuật quốc tế.

Trong lĩnh vực gia công và hoàn thiện bề mặt, dây chuyền sơn kim loại đóng vai trò trung tâm trong việc bảo vệ và nâng cao giá trị sản phẩm.

Kim loại như thép, nhôm, kẽm hoặc hợp kim nhôm-magiê nếu không sơn phủ sẽ dễ bị oxy hóa, rỉ sét, giảm tính cơ học và mất thẩm mỹ.

Công nghệ sơn phủ giúp tạo lớp màng bảo vệ có độ dày 40–120 µm, độ bám dính cấp 1 theo ASTM D3359, chịu muối phun 500–1.000 giờ (Salt Spray Test – ASTM B117).

Tùy theo vật liệu, dây chuyền sơn nhôm và dây chuyền sơn thép được thiết kế khác nhau về quy trình xử lý hóa chất, nhiệt độ sấy và loại sơn.

Ví dụ, với nhôm dùng công nghệ sơn tĩnh điện hoặc PVDF; còn thép dùng sơn epoxy, polyurethane hoặc solvent base.

Các hệ thống sơn kim loại hiện đại có thể tự động hóa 90–95% công đoạn: rửa – phốt phát hóa – sấy khô – phun sơn – đóng rắn, giúp năng suất đạt 200–2.000 sản phẩm/giờ.

Dây chuyền sơn kim loại ETEK được tích hợp điều khiển PLC–SCADA, cảm biến nhiệt, lưu lượng khí và nồng độ VOC online.

Hiệu suất vận hành (OEE) đạt ≥ 90%, đáp ứng tiêu chuẩn ISO 9001:2015, ISO 14001:2015 và QCVN 19:2009/BTNMT về khí thải công nghiệp.

2.1 Hệ thống xử lý bề mặt kim loại

Bề mặt kim loại trước sơn là yếu tố quyết định 70% chất lượng màng sơn. Trong dây chuyền sơn kim loại, quy trình xử lý gồm 5–7 bể liên tục bằng thép không gỉ SUS316L, được chia thành: tẩy dầu, rửa nước, tẩy gỉ, phốt phát hóa, trung hòa và sấy khô.

Thông số điển hình:

– Tẩy dầu bằng NaOH 3–5%, 55–65°C trong 5–10 phút.

– Tẩy gỉ bằng H₃PO₄ hoặc FePO₄ 2–3%, 45–50°C.

– Phốt phát hóa kẽm hoặc titan (Zn–Ti) tạo lớp màng dày 0,2–1 µm, độ bám dính tăng 25–30%.

– Rửa trung hòa bằng nước DI (Deionized) độ dẫn điện ≤ 20 µS/cm.

Sau xử lý, bề mặt đạt tiêu chuẩn ISO 8501-1 SA2.5, sẵn sàng cho sơn phủ.

Hệ thống sơn kim loại có bồn tuần hoàn dung dịch với lưu lượng 3–5 m³/h, có chức năng lọc cặn và tự điều chỉnh pH để ổn định dung dịch.

2.2 Hệ thống sơn phủ – buồng phun sơn

Buồng sơn là khu vực trung tâm của dây chuyền sơn kim loại, nơi lớp sơn được phun phủ bằng robot hoặc tay phun tự động.

Buồng sơn áp dương 10–15 Pa, có hệ thống lọc khí HEPA 99,97%, tốc độ gió 0,45–0,55 m/s, ánh sáng ≥ 500 lux.

Đối với dây chuyền sơn nhôm, công nghệ phun tĩnh điện được sử dụng phổ biến với điện áp 60–90 kV, dòng điện ≤ 100 µA.

Đối với dây chuyền sơn thép, công nghệ sơn dung môi hoặc sơn epoxy 2K được áp dụng, áp suất phun 0,3–0,6 MPa, lưu lượng 150–250 ml/min.

Độ dày màng sau sơn đạt 50–100 µm, độ phủ ≥ 95%, sai số < ±3 µm.

Hệ thống sơn kim loại của ETEK trang bị cảm biến laser đo độ dày màng real-time, kiểm soát lượng sơn tiêu hao ở mức 80–120 g/m².

Khí thải VOC được hút ra qua quạt ly tâm lưu lượng 10.000–30.000 m³/h và dẫn đến hệ thống xử lý VOC (đốt xúc tác hoặc than hoạt tính).

2.3 Hệ thống sấy và đóng rắn

Sau khi phun, sản phẩm đi qua lò sấy cưỡng bức.

Lò sấy của dây chuyền sơn kim loại được thiết kế dạng tunnel, chia thành 3 vùng: gia nhiệt – ổn định – làm nguội.

Nhiệt độ sấy tùy loại sơn:

– Sơn bột (powder coating): 180–220°C, 20–25 phút.

– Sơn dung môi (solvent): 80–120°C, 15–30 phút.

– Sơn điện di (ED): 150–180°C, 25 phút.

Hệ thống sấy sử dụng bộ trao đổi nhiệt dạng tấm, hiệu suất truyền nhiệt ≥ 6.000 W/m²K, vật liệu inox 316L.

Quạt tuần hoàn lưu lượng 2.000–8.000 m³/h đảm bảo nhiệt phân bố đều ±2°C trong toàn buồng.

Nhiệt độ và thời gian sấy được điều khiển PID, giúp màng sơn đạt độ cứng bút chì ≥ 2H và độ bám dính cấp 1.

Đặc biệt, dây chuyền sơn nhôm của ETEK có lò sấy đối lưu kết hợp hồng ngoại, giúp rút ngắn thời gian đóng rắn 20–25% và giảm tiêu thụ điện 15–20%.

2.4 Hệ thống thu hồi và xử lý khí thải

Khí thải từ dây chuyền sơn kim loại chứa dung môi hữu cơ VOC, bụi sơn và hơi dung dịch phốt phát.

ETEK áp dụng 3 công nghệ xử lý:

– Buồng hấp phụ than hoạt tính, hiệu suất hấp phụ ≥ 90%.

– Hệ thống đốt xúc tác VOC (Catalytic Oxidizer) ở 250–350°C, hiệu quả phá hủy 98%.

– Cyclone + lọc túi vải cho sơn bột, hiệu suất thu hồi 99,5%.

Khí sạch đầu ra đạt tiêu chuẩn QCVN 19:2009/BTNMT: VOC < 50 mg/Nm³, bụi < 20 mg/Nm³, CO < 30 mg/Nm³.

Nhiệt từ lò đốt được thu hồi bằng bộ trao đổi nhiệt tái sử dụng cho buồng sấy, tiết kiệm 10–15% năng lượng.

Hệ thống sơn kim loại ETEK còn trang bị cảm biến VOC NDIR và cảm biến nhiệt độ, tự động ngắt khi vượt 20% LEL, đảm bảo an toàn cháy nổ.

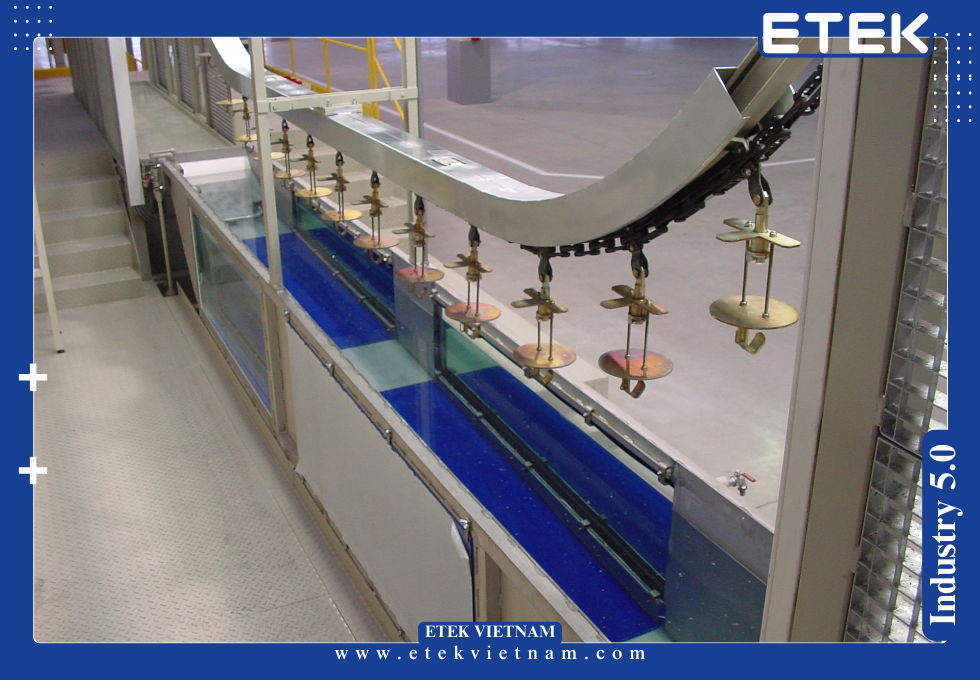

2.5 Hệ thống vận chuyển và điều khiển

Trong dây chuyền sơn kim loại, toàn bộ sản phẩm được vận chuyển bằng băng tải treo hoặc xích tải tự động, tốc độ 2–10 m/phút, tải trọng 30–60 kg/m.

Cảm biến vị trí và bộ điều khiển servo giúp đồng bộ tốc độ với robot phun.

Hệ thống PLC Siemens S7-1500 điều khiển trung tâm, HMI 12″, kết nối SCADA cho phép giám sát nhiệt, áp, lưu lượng và trạng thái từng module.

Toàn bộ dây chuyền sơn nhôm và dây chuyền sơn thép của ETEK có thể điều chỉnh theo công thức sơn riêng, lưu trữ dữ liệu 12 tháng, hỗ trợ phân tích lỗi và truy xuất nguồn gốc.

3.1 Thông số kỹ thuật tổng quát của dây chuyền

Một dây chuyền sơn kim loại đạt chuẩn công nghiệp hiện nay được cấu hình với các thông số cơ bản sau:

| Hạng mục | Thông số kỹ thuật | Ghi chú |

| Năng suất | 500 – 5.000 sản phẩm/giờ | Phụ thuộc kích thước & loại vật liệu |

| Loại sơn | Bột, dung môi, điện di (ED), PU, Epoxy | Có thể thay đổi theo yêu cầu |

| Độ dày màng | 40 – 120 µm | Sai lệch ≤ ±3 µm |

| Độ bám dính | Cấp 0–1 (ASTM D3359) | Đảm bảo lớp sơn bền, không bong tróc |

| Độ cứng | 2H – 3H (Pencil Hardness) | Theo ASTM D3363 |

| Chịu muối phun | ≥ 500 giờ (Salt Spray Test) | ASTM B117 |

| Nhiệt độ sấy | 80 – 220°C | Tùy công nghệ |

| Thời gian đóng rắn | 15 – 30 phút | Có thể rút ngắn khi dùng IR |

| Áp suất phun | 0,3 – 0,6 MPa | Tùy hệ thống phun sơn |

| Độ đồng đều màu ΔE | ≤ 1,5 | Theo ISO 7724 |

| Hiệu suất thu hồi sơn bột | ≥ 99% | Cyclone + Lọc túi |

| Khí thải VOC đầu ra | < 50 mg/Nm³ | QCVN 19:2009/BTNMT |

Toàn bộ hệ thống được giám sát qua SCADA với cảnh báo lỗi real-time, đảm bảo an toàn và ổn định.

Với dây chuyền sơn nhôm, ETEK thiết kế riêng bộ trao đổi nhiệt bằng inox 316L chống ăn mòn dung dịch tẩy, trong khi dây chuyền sơn thép trang bị hệ thống phốt phát hóa kẽm để tăng độ bám và kháng rỉ.

3.2 Tiêu chuẩn kỹ thuật và chất lượng

Dây chuyền sơn kim loại cần đáp ứng đồng thời các tiêu chuẩn quốc tế và quy chuẩn Việt Nam, cụ thể:

– Tiêu chuẩn về sơn phủ: ISO 12944, ASTM D523, ISO 2813, TCVN 8653:2011

– Tiêu chuẩn kiểm định môi trường: QCVN 19:2009/BTNMT, ISO 14001:2015

– Tiêu chuẩn độ bền lớp sơn: ASTM D4060 (mài mòn), ASTM D3363 (độ cứng), ASTM B117 (muối phun), ASTM D1308 (hóa chất)

– Tiêu chuẩn an toàn điện và cơ khí: IEC 60204-1, ISO 13849-1

Các thông số kiểm định điển hình cho hệ thống sơn kim loại:

| Thử nghiệm | Kết quả đạt | Phương pháp |

| Bám dính | Cấp 0 (tốt nhất) | ASTM D3359 |

| Độ bóng | ≥ 85 GU (60°) | ISO 2813 |

| Độ cứng | 2H – 3H | ASTM D3363 |

| Mài mòn | ≤ 20 mg/1000 vòng | ASTM D4060 |

| Muối phun | ≥ 720 giờ không gỉ | ASTM B117 |

| Chịu dung môi | Không phồng, không nứt | ASTM D1308 |

| Nhiệt độ chịu đựng | 150°C trong 1 giờ không đổi màu | IEC 60068-2-14 |

Nhờ kiểm soát chặt các chỉ tiêu này, dây chuyền sơn kim loại của ETEK luôn đảm bảo sản phẩm đạt tiêu chuẩn xuất khẩu sang EU, Nhật Bản, Hoa Kỳ.

3.3 So sánh công nghệ sơn kim loại

| Loại công nghệ | Đặc điểm | Ưu điểm | Nhược điểm | Ứng dụng |

| Sơn dung môi (Solvent-based) | Bay hơi dung môi tạo màng | Độ bóng cao, màu phong phú | Phát VOC, cần xử lý khí | Ô tô, cơ khí |

| Sơn bột (Powder coating) | Sấy nóng polymer hóa | Độ bền cơ học cao, không VOC | Giới hạn màu | Kết cấu thép, tủ điện |

| Sơn điện di (ED) | Tích điện cho hạt sơn | Bám đều mọi bề mặt | Chi phí đầu tư cao | Ô tô, xe máy |

| Sơn nước (Water-based) | Dung môi là nước | Thân thiện môi trường | Dễ nổ bọt, cần kiểm soát ẩm | Nội thất, dân dụng |

Tùy yêu cầu, dây chuyền sơn nhôm thường chọn công nghệ sơn tĩnh điện hoặc PVDF để tăng khả năng chống tia UV và oxy hóa.

Dây chuyền sơn thép ưu tiên sơn epoxy hoặc polyurethane để chống ăn mòn và chịu va đập trong môi trường công nghiệp.

4.1 Lợi ích kỹ thuật – tối ưu năng suất

Việc đầu tư dây chuyền sơn kim loại tự động giúp nâng cao năng suất và giảm lỗi trong quá trình sản xuất.

Hệ thống điều khiển PLC – SCADA tự động giám sát áp suất, nhiệt độ, lưu lượng khí, đảm bảo độ ổn định của quy trình phun ±2%.

Độ phủ đạt trên 98%, tiết kiệm 15–25% lượng sơn tiêu hao.

Tốc độ vận hành dây chuyền đạt 3–8 m/phút, tương đương 1.500–2.000 sản phẩm/giờ.

Đặc biệt, các hệ thống sơn kim loại của ETEK sử dụng robot phun 6 trục có sai số vị trí ≤ 0,05 mm, đảm bảo màng sơn đều trên bề mặt cong phức tạp.

Tỷ lệ lỗi giảm từ 6% xuống dưới 1,5%, năng suất tổng thể (OEE) đạt ≥ 92%.

4.2 Lợi ích kinh tế và tiết kiệm năng lượng

Một dây chuyền sơn kim loại tự động giúp doanh nghiệp tiết kiệm đáng kể chi phí sản xuất.

Hệ thống tái sử dụng khí nóng từ lò sấy cho buồng sấy sơ bộ, tiết kiệm 10–15% điện năng.

Thiết bị thu hồi sơn bột có hiệu suất 99,5%, giúp giảm hao phí sơn đến 20–25%.

Theo thống kê thực tế:

– Chi phí sơn giảm 18–22%.

– Thời gian khấu hao dây chuyền 24–30 tháng.

– Giảm chi phí nhân công 30%.

– Giảm lượng khí thải VOC 90% so với công nghệ dung môi thông thường.

Đối với dây chuyền sơn nhôm, việc dùng sơn tĩnh điện giúp không phát sinh dung môi, chi phí xử lý môi trường thấp hơn 40%.

Đối với dây chuyền sơn thép, việc tái sinh dung dịch phốt phát giảm 25% chi phí hóa chất/năm.

4.3 Lợi ích chất lượng – độ bền và thẩm mỹ cao

Sản phẩm từ dây chuyền sơn kim loại có độ bóng ≥ 85 GU, độ dày đồng đều 50–80 µm, và khả năng chịu mài mòn cao.

Lớp sơn bám chặt, không bong tróc, đạt tiêu chuẩn ISO 12944-5 (C5 – môi trường công nghiệp nặng).

Độ bền màu (Weathering test) ≥ 2.000 giờ, độ lệch màu ΔE ≤ 1,0.

Với dây chuyền sơn nhôm, màng PVDF có tuổi thọ đến 25 năm, kháng tia UV, muối và axit nhẹ.

Với dây chuyền sơn thép, lớp epoxy–PU 2 lớp giúp bảo vệ kết cấu thép ngoài trời, chịu được mưa axit, nước biển và dầu công nghiệp.

Nhờ độ bền cơ học và hóa học cao, sản phẩm đạt tiêu chuẩn ASTM B117 và ISO 9227 về chống ăn mòn.

4.4 Ứng dụng trong ngành cơ khí và nội thất

Trong cơ khí, hệ thống sơn kim loại được ứng dụng cho khung máy, thiết bị công nghiệp, vỏ tủ điện, thang cáp, xe cơ giới, container.

Sơn epoxy hoặc sơn bột polyester cho phép chống va đập, chịu tải trọng, và ổn định trong điều kiện ngoài trời.

Các sản phẩm đạt độ bám dính cấp 0–1, độ chịu va đập ≥ 50 kg·cm, không bong lớp sơn.

Trong nội thất, dây chuyền sơn nhôm áp dụng cho khung bàn ghế, cửa nhôm kính, lam chắn nắng, tay vịn cầu thang.

Sơn PVDF hoặc sơn tĩnh điện màu metallic giúp bề mặt bóng sâu, đều màu và chống phai 10–15 năm.

4.5 Ứng dụng trong công nghiệp nặng và xuất khẩu

Đối với ngành đóng tàu, ô tô, container, dây chuyền sơn thép được thiết kế với lớp sơn lót epoxy 80 µm và lớp phủ polyurethane 60 µm, đạt tổng độ dày 140 µm, chống ăn mòn C5–M theo ISO 12944.

Độ bền trong nước biển đạt ≥ 1.000 giờ Salt Spray, không bong gỉ, không phồng.

Trong lĩnh vực xuất khẩu, các nhà máy ETEK lắp đặt dây chuyền sơn kim loại cho sản phẩm sang EU và Nhật Bản, đáp ứng tiêu chuẩn RoHS, REACH (hạn chế hóa chất độc hại).

Bề mặt sản phẩm đạt độ bóng 90±3 GU, sai lệch màu ΔE ≤ 1,0 và độ đồng đều lớp sơn ±2 µm.

5.1 Giải pháp toàn diện – thiết kế trọn gói dây chuyền sơn kim loại

ETEK cung cấp dây chuyền sơn kim loại theo mô hình tổng thầu EPC – từ khảo sát, thiết kế 3D, chế tạo, lắp đặt, đến hiệu chuẩn và đào tạo vận hành.

Hệ thống được tối ưu theo từng loại vật liệu: dây chuyền sơn nhôm cho ngành nội thất – xây dựng, dây chuyền sơn thép cho cơ khí – công nghiệp nặng.

Toàn bộ quy trình được thiết kế theo tiêu chuẩn ISO 9001:2015, sử dụng phần mềm thiết kế SolidWorks và AutoCAD Plant 3D để mô phỏng toàn bộ dòng chảy khí – sơn – nhiệt.

Nhờ đó, cấu trúc buồng sơn, buồng sấy, xử lý bề mặt và hệ thống sơn kim loại được đồng bộ, loại bỏ các điểm nghẽn trong vận hành.

ETEK đảm bảo mỗi dây chuyền sau khi hoàn thiện đều đạt độ ổn định ≥ 95% trong 12 tháng đầu vận hành, độ lệch năng suất thực tế so với thiết kế không quá ±3%.

5.2 Ứng dụng công nghệ quốc tế – nâng cao hiệu suất vận hành

ETEK tích hợp công nghệ và linh kiện nhập khẩu từ Đức, Nhật Bản, Ý và Hàn Quốc cho dây chuyền sơn kim loại.

Các module cốt lõi gồm:

– Buồng sơn kín áp dương: vật liệu inox 304, lọc khí HEPA H14, hiệu suất 99,97%, đèn LED 600 lux, dòng khí laminar 0,45 m/s.

– Robot phun 6 trục ABB/Yaskawa: độ chính xác ±0,05 mm, có thể lập trình 20–30 công thức sơn khác nhau.

– Bộ trao đổi nhiệt: dạng ống chùm hoặc tấm bản, hiệu suất ≥ 6.500 W/m²K.

– Hệ thống điều khiển PLC Siemens S7-1500: kết nối HMI 12” và SCADA, hiển thị thông số theo thời gian thực.

– Lò sấy tuần hoàn khí nóng: chia 3 vùng nhiệt (gia nhiệt – ổn định – làm nguội), sai số nhiệt ±2°C, tiết kiệm điện năng 12–18%.

Nhờ đó, dây chuyền sơn nhôm đạt năng suất 1.200–1.800 m²/giờ, còn dây chuyền sơn thép đạt 800–1.200 sản phẩm/giờ.

Hệ thống vận hành tự động liên tục 24/7 với hiệu suất tổng thể OEE ≥ 92%.

5.3 An toàn – Môi trường – Năng lượng

An toàn và môi trường là hai yếu tố ETEK ưu tiên hàng đầu trong thiết kế hệ thống sơn kim loại.

Mỗi dây chuyền đều được trang bị cảm biến đo nồng độ VOC, CO, NOx, kết nối SCADA tự động ngắt khi vượt 20% giới hạn LEL (Lower Explosion Limit).

Toàn bộ buồng sơn và ống dẫn khí được phủ sơn chống tĩnh điện (ESD Safe) đạt tiêu chuẩn IEC 60079-32.

Xử lý khí thải sơn gồm hai tầng:

– Tầng 1: hấp phụ than hoạt tính (hiệu suất ≥ 90%)

– Tầng 2: đốt xúc tác VOC ở 300°C (hiệu quả ≥ 98%)

Kết quả khí thải đầu ra VOC < 50 mg/Nm³, bụi < 20 mg/Nm³, CO < 30 mg/Nm³ – đạt chuẩn QCVN 19:2009/BTNMT.

Năng lượng tái sinh từ khí nóng lò đốt được tuần hoàn để gia nhiệt buồng sấy, tiết kiệm trung bình 10–15% điện năng.

Hệ thống tái sinh dung môi giúp thu hồi 60–70% sơn thừa, giảm chi phí vận hành 20–25%.

ETEK cam kết mọi dây chuyền sơn kim loại đều đạt tiêu chuẩn ISO 14001:2015, ISO 50001:2018, hướng đến mục tiêu sản xuất xanh và phát thải thấp.

5.4 Dịch vụ kỹ thuật – bảo trì chủ động và giám sát thông minh

ETEK cung cấp dịch vụ kỹ thuật toàn diện theo mô hình “Life-cycle Service”.

Ngay sau khi bàn giao, đội ngũ kỹ sư tiến hành đo hiệu suất thực tế, kiểm tra định kỳ 6 tháng/lần, hiệu chuẩn robot và PLC.

Hệ thống giám sát từ xa qua IoT cho phép ETEK kết nối trực tiếp với dây chuyền sơn kim loại của khách hàng, cảnh báo lỗi ngay khi phát sinh sai lệch áp suất, nhiệt độ hoặc nồng độ VOC.

Nhờ đó, tỷ lệ dừng máy ngoài kế hoạch giảm 35–40%, thời gian khôi phục vận hành < 12 giờ.

ETEK còn duy trì kho phụ tùng chiến lược cho dây chuyền sơn nhôm và dây chuyền sơn thép, bảo đảm linh kiện thay thế luôn sẵn trong nước, rút ngắn thời gian bảo trì.

Các khách hàng của ETEK có thể đăng nhập cổng dữ liệu “ETEK Cloud” để theo dõi sản lượng, hiệu suất năng lượng và tiêu hao sơn theo ca, ngày, tháng, phục vụ quản lý sản xuất tinh gọn (Lean Manufacturing).

5.5 Tùy chỉnh linh hoạt – đáp ứng đa dạng ngành nghề

Một điểm nổi bật khiến ETEK khác biệt là khả năng thiết kế tùy chỉnh dây chuyền sơn kim loại cho từng ngành sản xuất.

Cấu hình có thể thay đổi linh hoạt về kích thước buồng sơn, loại sơn, kiểu vận chuyển, cấp độ tự động hóa và tiêu chuẩn môi trường.

Ví dụ:

– Dây chuyền sơn nhôm: dùng sơn tĩnh điện polyester hoặc PVDF, buồng phun dạng cabin kín, bộ lọc cyclone thu hồi bột sơn ≥ 99,5%.

– Dây chuyền sơn thép: sơn epoxy + PU 2 lớp, có hệ thống phốt phát hóa kẽm và lò sấy đối lưu 120°C.

– Hệ thống sơn kim loại cho container, máy móc, linh kiện cơ khí: sử dụng công nghệ sơn dung môi kết hợp đốt xúc tác VOC, phù hợp tiêu chuẩn xuất khẩu EU và Nhật.

ETEK có thể thiết kế dây chuyền theo mặt bằng sẵn có, chiều dài từ 20 – 200 m, công suất từ 300 – 10.000 sản phẩm/giờ, tương thích với cả robot và phun tay.

5.6 So sánh giá trị giữa ETEK và các đơn vị khác

| Tiêu chí | Nhà cung cấp khác | ETEK |

| Công nghệ | Thiết bị rời, không đồng bộ | Giải pháp đồng bộ, tự động hóa toàn phần |

| Hiệu suất năng lượng | Trung bình | Tối ưu, tiết kiệm 15–20% điện năng |

| Chất lượng lớp sơn | Sai lệch màu cao | ΔE ≤ 1,0, độ dày đồng đều ±2 µm |

| Xử lý khí thải | Lọc bụi cơ bản | Đốt xúc tác + tái sinh dung môi |

| Hậu mãi | Hạn chế, phản hồi chậm | Hỗ trợ 24/7, IoT giám sát trực tuyến |

| Khả năng tùy biến | Cố định theo mẫu | Tùy chỉnh theo ngành và sản lượng |

| Chứng chỉ | CE, ISO 9001, ISO 14001 | Đầy đủ CE, ISO, QCVN, RoHS, REACH |

Nhờ vậy, dây chuyền sơn kim loại của ETEK không chỉ đáp ứng yêu cầu kỹ thuật mà còn đảm bảo hiệu quả đầu tư tối đa, giúp khách hàng duy trì năng suất cao, kiểm soát chất lượng ổn định, giảm rủi ro sản xuất.

5.7 Đảm bảo hiệu quả kinh tế và phát triển bền vững

Khi đầu tư hệ thống sơn kim loại ETEK, doanh nghiệp đạt được 4 giá trị cốt lõi:

- Hiệu quả sản xuất: năng suất tăng 20–25%, chất lượng đồng nhất 99%.

- Tiết kiệm năng lượng: giảm 15% điện, 20% hóa chất và 25% chi phí xử lý khí thải.

- An toàn môi trường: phát thải VOC thấp, tuần hoàn dung môi 60–70%.

- Tối ưu đầu tư: hoàn vốn trong 24–30 tháng nhờ tiết kiệm vận hành.

ETEK hướng tới giải pháp “Smart Coating Line 4.0” – nơi mọi dữ liệu dây chuyền (nhiệt độ, áp suất, lượng sơn, khí thải) đều được thu thập và phân tích để tối ưu năng suất, đảm bảo tiêu chuẩn quốc tế về chất lượng và môi trường.

KẾT LUẬN

Trong xu hướng tự động hóa và chuyển đổi xanh, dây chuyền sơn kim loại là nền tảng cốt lõi giúp doanh nghiệp cơ khí, nội thất, và công nghiệp nặng nâng cao năng lực cạnh tranh.

Việc đầu tư vào dây chuyền sơn nhôm, dây chuyền sơn thép, hay hệ thống sơn kim loại tích hợp không chỉ bảo vệ sản phẩm mà còn đáp ứng các tiêu chuẩn xuất khẩu quốc tế khắt khe.

Chọn ETEK đồng nghĩa với việc chọn đối tác kỹ thuật đáng tin cậy, sở hữu công nghệ tiên tiến, giải pháp tự động hóa toàn diện, và dịch vụ hỗ trợ nhanh chóng – giúp doanh nghiệp đạt hiệu suất vượt trội, kiểm soát chất lượng bề mặt hoàn hảo và phát triển bền vững trong tương lai.

SẢN PHẨM LIÊN QUAN:

Các ứng dụng công nghệ sơn khác

Các dịch vụ công nghệ khác của ETEK